摘要:針對孔內(nèi)壁表面上的砂眼�����、裂紋等疵病造成的精密零件安裝調(diào)試?yán)щy問題�����,提出一種新型疵病檢測系統(tǒng)。首先通過水平運(yùn)動系統(tǒng)帶動測頭運(yùn)動到待測小孔上方��,測頭固定不動,然后通過豎直運(yùn)動系統(tǒng)帶動測頭并采用內(nèi)窺鏡的測量原理提取小孔內(nèi)表面的圖像��,最后利用MATLAB進(jìn)行圖像處理。結(jié)果表明,此新型檢測裝置光學(xué)測頭長為150mm,直徑為14mm����,能夠?qū)崿F(xiàn)內(nèi)徑為15~20mm���,孔深100mm的細(xì)長孔內(nèi)壁測量�����,并且能夠標(biāo)記孔內(nèi)壁疵病的具體位置,測量準(zhǔn)確且可操作性強(qiáng)��。

關(guān)鍵詞:光學(xué)系統(tǒng);結(jié)構(gòu)設(shè)計(jì)�;非接觸式在線測量����;MATLAB

目前�,一般工業(yè)設(shè)備中�,很多零件具有深孔結(jié)構(gòu)��,比較典型的諸如液壓缸筒內(nèi)孔�、主軸軸套內(nèi)孔等具體結(jié)構(gòu)。這些具有內(nèi)孔結(jié)構(gòu)的零件���,往往是設(shè)備中的重要組成部分���。許多內(nèi)孔直徑只有15~20mm��,而其深度則為直徑的5~7倍����。這種深細(xì)孔的內(nèi)表面檢測因操作空間的限制具有一定難度�����,且現(xiàn)有的測量裝置無法實(shí)現(xiàn)對此類零件進(jìn)行在線測量���,滿足不了現(xiàn)代生產(chǎn)自動化的需要。本文研制的小孔內(nèi)表面檢測裝置�,采用非接觸式測量方法,操作簡便,功能齊全���,測量精度高���,自動化程度好,且實(shí)現(xiàn)了細(xì)孔類零件的在線測量,實(shí)用性強(qiáng)�����,具有良好的應(yīng)用前景�。

1 系統(tǒng)工作原理

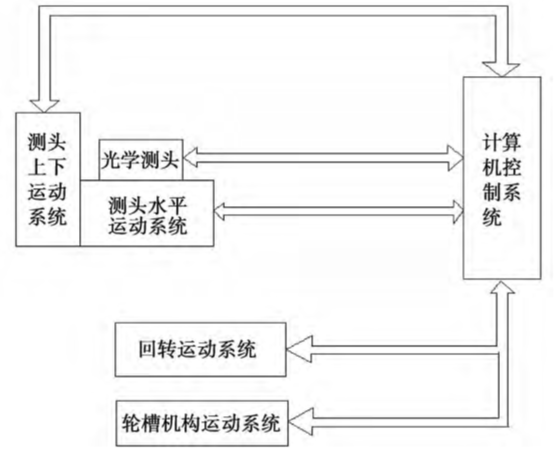

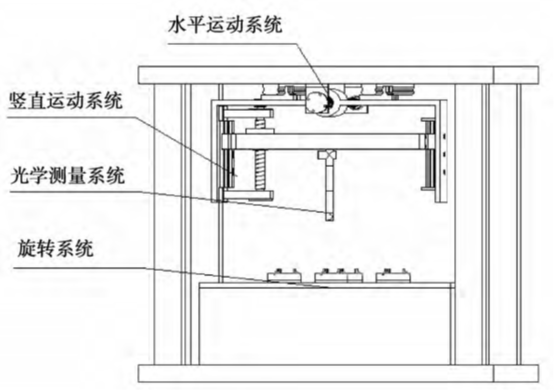

小孔內(nèi)表面檢測系統(tǒng)用于對內(nèi)徑為15~20mm且深為100mm的內(nèi)孔表面進(jìn)行形貌檢測��。該檢測裝置滿足批量檢測以及位移動態(tài)檢測等多方面的要求��。檢測系統(tǒng)流程圖如圖1所示,檢測裝置結(jié)構(gòu)如圖2所示。

圖1檢測系統(tǒng)流程圖

圖2檢測裝置結(jié)構(gòu)圖

主要測量原理為:光學(xué)測量系統(tǒng)固定在連接板上�,連接板安裝在豎直運(yùn)動系統(tǒng)的導(dǎo)軌上���,升降運(yùn)動系統(tǒng)可通過電機(jī)帶動絲杠旋轉(zhuǎn)����,從而帶動連接板與光學(xué)測量裝置在豎直方向上運(yùn)動���,而升降運(yùn)動系統(tǒng)安裝在連接架上�,水平運(yùn)動系統(tǒng)的絲杠和導(dǎo)軌在電機(jī)帶動下可實(shí)現(xiàn)連接架在水平方向上運(yùn)動��,綜上,光學(xué)測量裝置可在測量基點(diǎn)所在直線上運(yùn)動,從而可對任意位置的孔類零件的小孔進(jìn)行對準(zhǔn)。但光學(xué)測量系統(tǒng)只能實(shí)現(xiàn)在豎直方向上下運(yùn)動�����,并且基于內(nèi)窺鏡原理的光學(xué)測量系統(tǒng)只能測量小孔內(nèi)有限張角的內(nèi)壁特征����,欲實(shí)現(xiàn)對小孔內(nèi)壁全方位檢測�����,在光學(xué)系統(tǒng)升降運(yùn)動進(jìn)行測量的同時����,安裝在旋轉(zhuǎn)系統(tǒng)上的零件在旋轉(zhuǎn)系統(tǒng)的帶動下旋轉(zhuǎn),并且旋轉(zhuǎn)裝置采用槽輪機(jī)構(gòu)�����,使得當(dāng)被測零件旋轉(zhuǎn)到光學(xué)系統(tǒng)正下方時才進(jìn)行自轉(zhuǎn)���,自轉(zhuǎn)的同時光學(xué)測量系統(tǒng)向下運(yùn)動對小孔進(jìn)行測量���,從而實(shí)現(xiàn)對小孔內(nèi)壁表面的在線檢測。并且在水平運(yùn)動系統(tǒng)和升降運(yùn)動系統(tǒng)中加有光柵傳感器,旋轉(zhuǎn)運(yùn)動系統(tǒng)中加有角度傳感器�����,實(shí)時記錄小孔內(nèi)疵病的具體位置。

2 測量系統(tǒng)組成

2.1? ?光學(xué)測頭水平和升降運(yùn)動系統(tǒng)

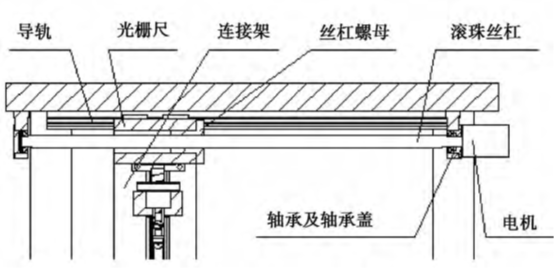

水平運(yùn)動系統(tǒng)如圖3所示:包括水平導(dǎo)軌�����、連接架�、滾柱絲杠、絲杠螺母、電機(jī)以及軸承和軸承蓋���。其作用是當(dāng)被測量件放置在旋轉(zhuǎn)裝置的旋轉(zhuǎn)臺上時����,水平運(yùn)動調(diào)整光學(xué)測量裝置�,使其與被測量小孔對中,實(shí)現(xiàn)在線測量。防止光學(xué)測量裝置在與小孔不對中的情況下�,即與小孔內(nèi)壁產(chǎn)生相對距離,使得光學(xué)測量裝置與小孔內(nèi)壁產(chǎn)生摩擦或者測量時光學(xué)測量裝置相對小孔內(nèi)壁偏心,甚至無法進(jìn)入小孔進(jìn)行測量的現(xiàn)象發(fā)生���;另外��,當(dāng)被測零件無法安裝在旋轉(zhuǎn)臺上進(jìn)行在線測量時���,可將其放置在支撐臺上����,使水平裝置運(yùn)動����,與小孔進(jìn)行對中����,從而實(shí)現(xiàn)測量���。即水平運(yùn)動系統(tǒng)作用是配合測量多個測量物�����。

圖3水平運(yùn)動系統(tǒng)

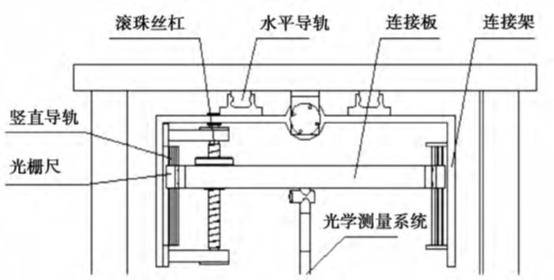

圖4升降運(yùn)動系統(tǒng)

升降運(yùn)動系統(tǒng)如圖4所示:水平運(yùn)動系統(tǒng)帶動升降運(yùn)動系統(tǒng)及光學(xué)測量系統(tǒng)在水平方向上運(yùn)動����,豎直運(yùn)動系統(tǒng)則帶動光學(xué)測量系統(tǒng)在豎直方向上運(yùn)動���,包括豎直導(dǎo)軌、滾珠絲杠、電機(jī)及連接板等�。測量前��,調(diào)整水平運(yùn)動系統(tǒng)使得光學(xué)測量系統(tǒng)和小孔對中�,升降運(yùn)動系統(tǒng)帶動光學(xué)測量系統(tǒng)進(jìn)行測量��,通過豎直光柵尺讀出光學(xué)測量系統(tǒng)檢測到的小孔內(nèi)壁疵病的軸向位置。

2.2? ?旋轉(zhuǎn)驅(qū)動系統(tǒng)

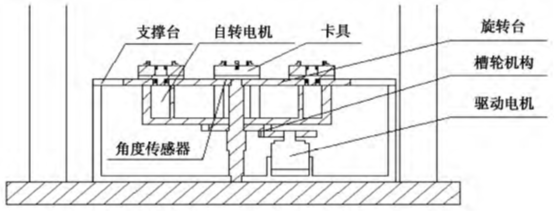

為達(dá)到對小孔內(nèi)表面360°檢測的目的。本設(shè)計(jì)方案中將旋轉(zhuǎn)驅(qū)動與光學(xué)測量系統(tǒng)升降驅(qū)動區(qū)分為兩部分。升降運(yùn)動由上述升降運(yùn)動系統(tǒng)控制,而回轉(zhuǎn)運(yùn)動由安裝在底座上的回轉(zhuǎn)裝置完成����。光學(xué)測量系統(tǒng)在升降運(yùn)動的同時��,驅(qū)動被測物按一定速度旋轉(zhuǎn)�,以滿足測量要求����。旋轉(zhuǎn)驅(qū)動系統(tǒng)如圖5所示。

圖5旋轉(zhuǎn)驅(qū)動系統(tǒng)

旋轉(zhuǎn)驅(qū)動裝置由支撐臺�、自轉(zhuǎn)電機(jī)、卡具�����、槽輪機(jī)構(gòu)以及驅(qū)動電機(jī)等組成�。測量前�����,將待測孔類零件安裝在卡具上����;測量時��,驅(qū)動電機(jī)旋轉(zhuǎn)帶動槽輪機(jī)構(gòu)旋轉(zhuǎn),槽輪機(jī)構(gòu)通過軸鍵帶動整個旋轉(zhuǎn)臺進(jìn)行間歇運(yùn)動�,當(dāng)待測零件到達(dá)光學(xué)測量系統(tǒng)正下方時,與之對應(yīng)的自轉(zhuǎn)電機(jī)帶動零部件進(jìn)行自轉(zhuǎn)�����,于此同時,升降運(yùn)動系統(tǒng)帶動光學(xué)測量系統(tǒng)豎直運(yùn)動����,進(jìn)行測量。當(dāng)測量頭測量完成并脫離被測小孔時��,間歇槽輪機(jī)構(gòu)回轉(zhuǎn)到初始位置��,重復(fù)如上運(yùn)動。并且每個卡具轉(zhuǎn)臺下都有深溝球軸承����,減少旋轉(zhuǎn)阻力;每個測量轉(zhuǎn)臺都有微型驅(qū)動電機(jī)帶動旋轉(zhuǎn);轉(zhuǎn)臺上部安裝有三爪卡盤����,對被測物體起到鎖緊與保護(hù)作用,本固定裝置可拆卸����,若被測物外形為非圓柱形物體�,可更換三爪卡盤為其他固定鎖緊裝置����。間歇槽輪機(jī)構(gòu)如圖6所示�。

圖6槽輪機(jī)構(gòu)

裝置中設(shè)計(jì)的槽輪機(jī)構(gòu)用于測量一組(四個)被測物小孔內(nèi)壁��。此間歇機(jī)構(gòu)能夠留有足夠時間來完成小孔不同位置深度的內(nèi)壁檢測�。并且在槽輪機(jī)構(gòu)不起作用的3/4圈處����,可對其他幾個卡具位置進(jìn)行拆卸和安裝零部件,即完成在線測量。主動輪在電機(jī)作用下帶動從動輪,從動輪帶動每個待測小孔運(yùn)動到指定位置以便測頭檢測���。

同時��,旋轉(zhuǎn)驅(qū)動系統(tǒng)中的角度傳感器對小孔內(nèi)壁疵病的旋轉(zhuǎn)角度進(jìn)行檢測��,通過測量小孔內(nèi)疵病的軸向位置和角度位置得到疵病的具體位置。

2.3? ?光學(xué)測量裝置

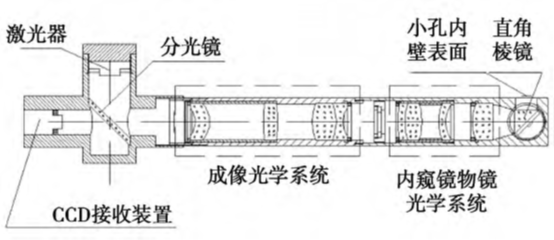

光學(xué)測量裝置采用內(nèi)窺鏡原理���,用于對小孔內(nèi)壁表面進(jìn)行圖像采集,且外形尺寸應(yīng)小于待測小孔最小待測直徑15mm,使得光學(xué)測量裝置可深入小孔內(nèi)部進(jìn)行測量。裝置主要包括:激光發(fā)射器�����、分光鏡、成像光學(xué)系統(tǒng)、內(nèi)窺鏡物鏡光學(xué)系統(tǒng)�����、直角棱鏡以及CCD接收裝置。光學(xué)測量裝置結(jié)構(gòu)如圖7所示��。

圖7光學(xué)系統(tǒng)結(jié)構(gòu)圖

測量原理為:由激光器發(fā)射激光,分光鏡進(jìn)行分光,經(jīng)由成像光學(xué)系統(tǒng)和內(nèi)窺鏡物鏡光學(xué)系統(tǒng),并由直角棱鏡對光線進(jìn)行折轉(zhuǎn)���,實(shí)現(xiàn)對小孔內(nèi)壁進(jìn)行照明�;被照明的小孔內(nèi)壁反射的光通過直角棱鏡折轉(zhuǎn)����,并通過其他幾個分系統(tǒng)傳播�����,由CCD圖像傳感器接收小孔內(nèi)壁圖像光信號�。

3 內(nèi)表面缺陷檢測原理

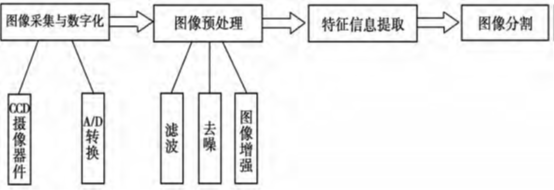

CCD圖像傳感器接收光信號并轉(zhuǎn)換為電信號�����,通過A/D轉(zhuǎn)換獲得數(shù)字信號���。要完成缺陷識別先將已數(shù)字化的圖像進(jìn)行預(yù)處理得到二值圖像���,然后進(jìn)行特征提取,最后對病灶缺陷進(jìn)行識別分類�。圖8為內(nèi)表面缺陷識別過程��,具體過程如下:

圖8內(nèi)表面缺陷識別過程

(1)圖像的預(yù)處理:將數(shù)字圖像濾波���、去噪��,該操作能在盡量保留圖像細(xì)節(jié)特征的條件下對目標(biāo)像的噪聲進(jìn)行抑制�。突出圖像中的目標(biāo)對象濾波的算法很多���,中值濾波更為適合在本文中應(yīng)用�。中值濾波的基本原理是把數(shù)字圖像或數(shù)字序列中一點(diǎn)的值用該點(diǎn)的一個鄰域中各點(diǎn)值得中值代替�,讓周圍的像素值接近的真實(shí)值�,從而消除孤立的噪聲點(diǎn)�����。

(2)圖像增強(qiáng):圖像增強(qiáng)是指對圖像的某些特征���,如邊緣�����、輪廓��、對比度等進(jìn)行強(qiáng)調(diào)或尖銳化��,以便于顯示�,觀察或進(jìn)一步分析與處理��。在小孔內(nèi)壁缺陷檢測的圖像中為了突出邊緣,本文選用Laplacian算子。

(3)特征提?����。焊鶕?jù)各區(qū)域的灰度不同從而區(qū)分出孔內(nèi)缺陷區(qū)域��。通過對待測小孔內(nèi)表面圖像進(jìn)行分析,得出各種缺陷的主要特征��,詳述如下:

孔洞:孔洞是由于材料撕裂而產(chǎn)生的�,這些撕裂狀的孔洞大小和形狀各不相同��,切邊緣不規(guī)則��。因?yàn)閷獾穆瓷洳煌蛊浠叶扰c小孔的背景灰度有明顯的差別��。

裂紋:裂紋呈細(xì)長狀�,端頭呈尖狀�。其灰度值與缺陷明顯不同。

缺陷特征參數(shù):孔洞缺陷的識別特征參數(shù)為缺陷灰度(G),其表示圖像的明亮程度����。根據(jù)圖像上的孔洞灰度值,可以區(qū)分是什么缺陷����。灰度大小與光反射強(qiáng)弱成正比關(guān)系�。凸面反射強(qiáng)些�,所以灰度大些�����,凹面的灰度則相對較小���,裂紋的灰度為最小。通過MATLAB進(jìn)行多次仿真,可以確定區(qū)分它們的灰度值。

(4)圖像分割:即把一副圖像分成一些特定的�、具有特殊性質(zhì)的區(qū)域并提取出感興趣目標(biāo)的技術(shù)和過程��。圖像閾值分割利用圖像中提取的目標(biāo)物與其背景在灰度特性上的差異����,把圖像視為具有不同灰度級的兩類區(qū)域的組合���,選取一個合適的閾值,以確定圖像中每個像素點(diǎn)應(yīng)該屬于目標(biāo)還是背景區(qū)域��,從而產(chǎn)生相應(yīng)的二值圖像�。

4 結(jié)論

本文針對細(xì)長孔類零件內(nèi)孔疵病檢測技術(shù)進(jìn)行了分析�����,并考慮到被測孔類零件需批量和動態(tài)檢測的特殊性�����,提出了利用間歇機(jī)構(gòu)實(shí)現(xiàn)在線測量的檢測裝置�����,所設(shè)計(jì)的檢測裝置為集光、機(jī)、電�、算于一體的檢測裝置��,實(shí)現(xiàn)了對細(xì)長孔內(nèi)壁疵病的檢測�����,并實(shí)現(xiàn)了對內(nèi)壁疵病的精確定位���。