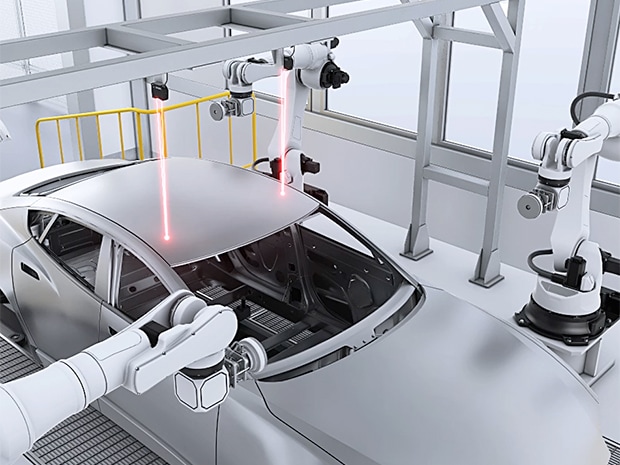

? ? ? ?在現(xiàn)代汽車制造過程中,車體高度測量是一項至關(guān)重要的任務(wù)。它不僅影響車輛的外觀和性能���,還直接關(guān)系到車輛的整體質(zhì)量和安全。傳統(tǒng)的人工測量方法不僅效率低下�����,而且精度難以保證,因此��,采用先進的激光位移傳感器進行自動測量成為了一種有效的解決方案。本文將詳細闡述如何使用LTP1000系列高速激光位移計在1米距離內(nèi)精確測量車體高度�,并反饋至研磨機械手的仿形控制,實現(xiàn)高精度����、高效率和穩(wěn)定的測量。

技術(shù)背景

LTP1000系列高速激光位移計是一種高精度��、高速度的測量設(shè)備�����,具有以下顯著特性:

高精度:測量誤差控制在0.5mm以內(nèi)��,重復(fù)精度達到0.05mm�����。

高速度:檢測速度可達50Khz�,能夠快速準確地完成測量任務(wù)�����。

大光斑型號:能夠應(yīng)對各種顏色的車身�����,確保測量的廣泛適用性。

網(wǎng)口+485通訊:保證信號穩(wěn)定不受干擾��,提高數(shù)據(jù)傳輸?shù)目煽啃浴?/p>

自適應(yīng)功能:不易受涂裝后表面狀態(tài)差異及顏色的影響���,實現(xiàn)穩(wěn)定測量���。

測量步驟和方法原理

1. 安裝與初始化

首先,將LTP1000系列高速激光位移計安裝在測量車上�,調(diào)整傳感器的位置和角度,確保能夠準確地對車身進行測量��。隨后�����,對傳感器進行初始化操作��,包括設(shè)置測量范圍�、分辨率等參數(shù)。

2. 數(shù)據(jù)采集

通過控制測量車行駛到車身兩側(cè)�����,利用激光位移傳感器分別測量兩側(cè)的位置和總高度。傳感器發(fā)射激光束照射被測物體表面�,接收反射光來計算傳感器與被測物體之間的距離。這一過程基于激光三角測量原理����,即利用激光束的入射角度和反射角度來計算距離。

3. 數(shù)據(jù)處理與分析

采集到的數(shù)據(jù)通過網(wǎng)口+485通訊方式傳輸至上位機進行處理�����。處理過程包括濾波��、平滑等預(yù)處理步驟�,以減少噪聲干擾。隨后��,根據(jù)測量的數(shù)據(jù)計算出車體的實際高度�����,并與標準值進行比較����,分析誤差并采取相應(yīng)的措施進行修正��。

4. 自適應(yīng)調(diào)整

利用傳感器的自適應(yīng)功能,可以不易受涂裝后表面狀態(tài)差異及顏色的影響���,實現(xiàn)穩(wěn)定測量��。這一功能通過內(nèi)置算法實時調(diào)整測量參數(shù)����,確保在各種復(fù)雜環(huán)境下都能獲得準確的測量結(jié)果�����。

5. 反饋至研磨機械手

測量完成后�����,將精確的車體高度數(shù)據(jù)反饋至研磨機械手的仿形控制系統(tǒng)��?����?刂葡到y(tǒng)根據(jù)這些數(shù)據(jù)調(diào)整機械手的運動軌跡和力度��,確保研磨過程的高精度和一致性。

技術(shù)優(yōu)勢與應(yīng)用效果

高精度測量:傳感器的高精度測量能力確保了測量結(jié)果的準確性�,為后續(xù)的制造過程提供了可靠的數(shù)據(jù)支持。

快速測量:高速度的測量能力使得整個測量過程更加高效��,提高了生產(chǎn)效率����。

穩(wěn)定測量:通過自適應(yīng)功能的實現(xiàn),能夠不易受表面狀態(tài)差異的影響�����,確保了測量的穩(wěn)定性����。

自動化程度高:通過自動化的測量方式,減少了人工操作的環(huán)節(jié)���,降低了人為誤差的可能性����。

降低成本:通過提高測量效率和準確性�����,降低了生產(chǎn)成本和人力成本�。

總結(jié)

LTP1000系列高速激光位移計在車體高度測量中的應(yīng)用,展示了其高精度����、高速度和高穩(wěn)定性的技術(shù)優(yōu)勢。通過詳細的測量步驟和方法原理的闡述�����,我們可以看到該傳感器在汽車制造領(lǐng)域具有廣泛的應(yīng)用前景�����。隨著科技的不斷發(fā)展���,我們有理由相信激光位移傳感器將在未來的制造業(yè)中發(fā)揮更加重要的作用�����。