摘要:圓筒內(nèi)壁的圓度檢測工作環(huán)境惡劣,檢測要求嚴格,目前缺乏合適的解決方案。因此對其研究將促進圓筒內(nèi)壁圓度誤差檢測的機械化自動化水平,提高產(chǎn)品質(zhì)量,降低生產(chǎn)成本,加快生產(chǎn)速度,系統(tǒng)采用改進的激光三角測距法作為測量方法,既能在高溫環(huán)境下工作,又可對小徑圓筒進行測量。而機器視覺是用機器代替人眼來做測量和判斷,測量精度高��、速度快���。將二者相結(jié)合,可有效解決圓筒內(nèi)壁高質(zhì)量�����、高速度的在線檢測難題。

關(guān)鍵詞:圓筒內(nèi)壁檢測;機器視覺�����;激光三角測距法

0? ? ?引言

在圓筒生產(chǎn)的加工過程中,本工序的前驅(qū)工序是高溫鋼沖壓成型���。由于振動磨損等原因,沖壓設備在工作一段時間后會出現(xiàn)較大的偏差,必須對產(chǎn)品進行檢測,發(fā)現(xiàn)問題后,對沖壓設備進行調(diào)整����。而圓筒內(nèi)壁檢測的傳統(tǒng)解決方法是:沖壓一批圓筒,冷卻后抽樣檢查,不合格則本批報廢,同時校正沖壓設備,以便繼續(xù)生產(chǎn)�����。這種傳統(tǒng)做法采用抽樣檢測,如果出現(xiàn)廢品則報廢一批,存在很大的浪費,而且經(jīng)過前驅(qū)工序的沖壓成型,內(nèi)壁表面溫度高達100°C左右,必須等待產(chǎn)品冷卻后才能檢驗,大大限制了生產(chǎn)線的工作速度�;另一方面?zhèn)鹘y(tǒng)檢測方法也不夠準確、全面,故難以適應現(xiàn)代工業(yè)高質(zhì)量生產(chǎn)的要求�。

本系統(tǒng)的提出能夠精確地完成圓筒的實時在線檢測任務,在圓筒內(nèi)壁的圓度不合格時,能夠?qū)崟r檢測到不合格圓筒并及時報警���,以便立即調(diào)整沖壓設備��。新檢測方法既能全面檢測提高了產(chǎn)品質(zhì)量,避免更大的損失,又可加快檢測速度,提高生產(chǎn)效率�����。

1? ? ?工作原理

系統(tǒng)采用激光測距方法,選定掃描的旋轉(zhuǎn)角度和垂直間隔后,在圓筒內(nèi)壁進行全掃描��。因為待測目標周圍環(huán)境的特殊性,現(xiàn)對激光三角法加以改進-由帶有光路變向的激光三角檢測法來進行設計。先分析激光三角法工作原理,再介紹改進的方法。

1?1激光三角法工作原理

激光三角法由激光器、成像透鏡及光電傳感器組成�����。激光器發(fā)出的激光投射到被測物體表面上形成漫反射光斑����。將漫反射光斑作為傳感信號,用透鏡成像原理將收集到的反射光匯聚到成像透鏡的焦平面上,此處放置光電傳感器。當漫反射光斑隨被測物體表面移動時,成像光點在光電傳感器面上作相應的移動。根據(jù)像移距離的大小和傳感器的結(jié)構(gòu)參數(shù)可以確定被測物體表面的位移量,激光束如同接觸測量的機械探針,可確定被測表面測點的位置�����。為了減小被測表面質(zhì)量對測量的影響,通常采用激光束垂直入射被測物體表面的測量方式。

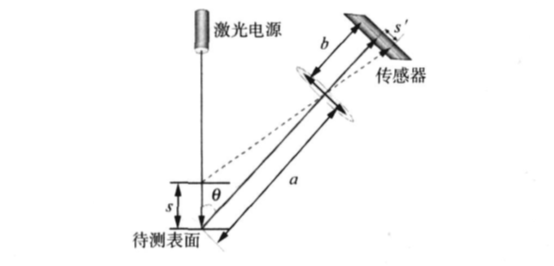

圖1激光三角法原理示意圖

圖1中s為待測物體表面位移,s′為待測物體表面光斑在傳感器上的相對位移,a為鏡頭到物體的物距,b為鏡頭到成像面的像距,θ為觀察角����。由幾何光學知識可求得s'與s關(guān)系如下:

當被測距離大于基準距離時取減號,小于基準距離時取加號���。

1?2光路改進原理分析

由于圓筒內(nèi)徑的限制,可能會小到80mm左右,激光無法照射整個內(nèi)壁表面����;又由于圓筒溫度高達100℃,激光三角測量裝置不能直接伸入到圓筒內(nèi)部進行檢測,所以需要對傳統(tǒng)的激光三角法檢測方案進行改進。

1?2?1改進方案

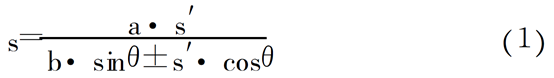

(1)采用反射鏡反射激光,改變激光光路方向(如圖2)�。在檢測裝置底部放置45°反射鏡,將平行內(nèi)壁表面入射的激光光路變?yōu)榇怪闭丈鋬?nèi)壁表面,這樣可以在圓筒外遠距離垂直放置激光器��。

圖2光路改進原理示意圖

(2)采用三棱鏡作為觀察裝置,觀察三棱鏡內(nèi)成像�。在檢測裝置內(nèi)部放置折射光路用的三棱鏡應滿足如下條件:①三棱鏡擺放的位置不可擋住激光器發(fā)出的激光線;②保證三棱鏡的長邊與圓筒底面平行�����;③要使基準待測表面反射出的45°漫反射光在三棱鏡邊線的中點射入三棱鏡,以保證測量范圍�����。經(jīng)過計算可知:當三棱鏡的角度分別為2?5°����、45°和12?5°時,可以將45°出射的激光光路改變?yōu)榍『?/span>90°垂直出射,這樣可以在圓筒外遠距離垂直放置視覺圖像采集器來采集三棱鏡所成的像��。

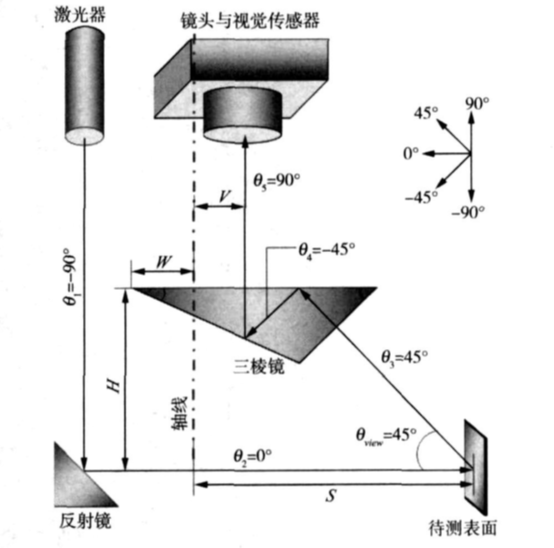

圖3機械裝置工作示意圖

圖3中的軸線為檢測裝置的軸線,設軸線到待測表面的距離為S。因裝置中激光發(fā)射器��、反射鏡與三棱鏡已經(jīng)定位并固定,則可計算出三棱鏡上邊到激光線水平段的高度H�、三棱鏡2?5°角的頂點到軸線的距離W,再設軸線到射入鏡頭的激光線的距離為V。由幾何光學知識可求得:

S=H+W+(W+V)tan2?5°? ? ?(2)

其中H、W為固定值,V為鏡頭中的測量值,則S可計算出�����。

1?2?2優(yōu)點

(1)將反射鏡以45°放置,可使激光光路垂直于內(nèi)壁表面,有效的減小激光三角法檢測的誤差,且便于計算。

(2)檢測過程中,在三棱鏡內(nèi)發(fā)生的兩次反射都是全反射,所以,一方面在理論上不存在反射光能的損失,另一方面在光學理論上三棱鏡最后所成的實像與實際物體大小相等,方向相同,只是相對距離有變化。

(3)此方法可對大小不同的圓筒內(nèi)壁進行檢測,可檢測的圓筒內(nèi)壁最小直徑約為80mm,裝置不受圓筒高度限制,可根據(jù)圓筒的具體高度來設計系統(tǒng)�。

(4)此方法消除了傳統(tǒng)激光三角法中由計算公式帶來的非線性誤差。

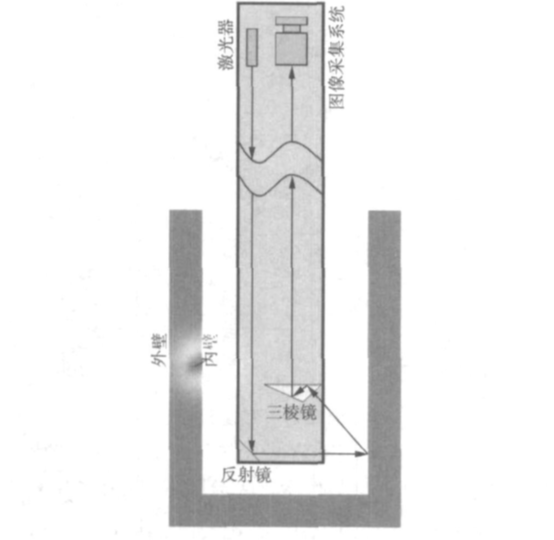

2? ? ?機械裝置模型

機械裝置部分負責在遠端容納并固定圖像采集系統(tǒng)和激光器。在伸入端內(nèi)安裝反射鏡和三棱鏡,兩端之間要能夠傳導光線,如圖3所示���。機械裝置除了起到固定與定位的作用,還要保持一定的定位精度,此外機械裝置部分也要保證適當?shù)墓ぷ骶嚯x,使電路部分能夠正常工作�。

3? ? ?系統(tǒng)的圖像處理

3?1系統(tǒng)的圖像處理流程

(1)圖像采集,需要對圖像傳感器進行操作,實時讀取數(shù)字化圖像�����;

(2)圖像預處理,對采集到的圖像進行一系列基本處理,為后續(xù)的處理提供簡單��、清楚、無噪聲的圖像

(3)提取光斑中心,將圖像上光斑的中心提取出來,完成從一幅圖像到一個數(shù)據(jù)的轉(zhuǎn)換�����;

(4)計算V值,將光斑中心的坐標數(shù)據(jù)轉(zhuǎn)換為軸線到射入鏡頭的激光線的測量數(shù)據(jù)���。

3?2圖像處理工作平臺的選擇

由于系統(tǒng)要求運算精度高、速度快,所以一般的單片機無法滿足需求,而高級的單片機又不夠經(jīng)濟實用�。本系統(tǒng)選用的是TI公司的TMS320VC5416進行嵌入式開發(fā),54x是TI公司的一個低端系列,低能耗、高效率�。而5416是54系列DSP(數(shù)字信號處理器)中最高端的產(chǎn)品,專為數(shù)字信號處理而優(yōu)化,適于進行圖像處理這種卷積運算任務復雜的應用環(huán)境。性能上能夠滿足本系統(tǒng)的應用需求,且成本低���、易使用�、外觀小巧,便于嵌入系統(tǒng),也便于隔溫保護�����。

在TMS320VC5416的強大運算能力基礎上,采用OV760圖像傳感器采集視覺圖像�����。OV760CMOS圖像傳感器,體積小、重量輕�����、集成度高��、可以直接輸出數(shù)字圖像信號����、內(nèi)含幾種基本的圖像處理功能、輸出格式豐富��。既簡化了后續(xù)電路設計,又提高了圖像采集質(zhì)量�����。

將TMS320VC5416與OV760結(jié)合進行硬件設計,在空間上非常節(jié)省����。因此,如果系統(tǒng)工作環(huán)境溫度成為障礙的時候,甚至可以考慮將硬件系統(tǒng)隔離���。

4? ? ?檢測過程

圓筒在生產(chǎn)線傳送帶上運動,到達檢測裝置所在位置后停止,進行檢測�。將檢測裝置平行于圓筒軸線伸入圓筒內(nèi),在圓筒內(nèi)壁進行全掃描。采集全部的數(shù)據(jù)點后帶入式(2)中,得出相應的數(shù)據(jù)值進行分析�����。由于檢測裝置伸入時與圓筒的軸線位置會有一定的偏差,所以先將每一橫截面上的數(shù)據(jù)值分別進行分析,找出每個橫截面上的圓心位置,從而確定圓筒軸線位置����。再分析該圓筒軸線是否與圓筒底面垂直,并分析所有檢測點是否都在誤差范圍內(nèi)。若兩項都滿足要求,則該圓筒合格,通知傳送帶繼續(xù)前進,準備檢查下一個圓筒��;若其中有一項不合格,則該圓筒不合格,并將數(shù)據(jù)值分組對比,找出原因,通知前驅(qū)工序,調(diào)整沖壓設備�。

5? ? ?結(jié)束語

系統(tǒng)結(jié)合了光學成像、機械���、圖像信息處理等多個學科技術(shù)交叉融合�����、互相配合,并對系統(tǒng)中的基本激光三角法方案進行改進,成功解決了圓筒內(nèi)壁圓度的實時在線檢測問題。系統(tǒng)還應該考慮光學領域的照明工程�����、工程光學���、光學材料等相關(guān)技術(shù)�;考慮機械裝置中的材料����、加工�、精度因素����;在電子電路上,芯片����、接口、電磁特性也需要研究��;并結(jié)合了圖像采集�、圖像預處理���、圖像光斑位置檢測等圖像信息處理技術(shù)����。故本系統(tǒng)是光學��、機械����、電子���、信息一化的檢測系統(tǒng),為實現(xiàn)圓筒內(nèi)壁均勻度的在線檢測提供了一種有效的途徑�����。

論文題目:圓筒內(nèi)壁圓度誤差在線檢測系統(tǒng)研究?

作者:段振云,付連海���,況衛(wèi)平�����,毛波(沈陽工業(yè)大學,機械工程學院)