提要:介紹了工程中用激光光學(xué)方法檢測柱狀結(jié)構(gòu)內(nèi)尺寸參數(shù)的新進展�����。對各種方法的適用場合和精度作了分析比較�����。并提出了一種檢測高精度航空航天器MJ內(nèi)螺紋的新型激光光纖傳感器的設(shè)計思想及檢測原理���。

關(guān)鍵詞:內(nèi)尺寸����,激光����,光學(xué)檢測,光纖傳感器

對柱狀內(nèi)尺寸的檢測(如管道、盲孔、內(nèi)螺紋等),由于內(nèi)部空間的限制,需要對測量頭的結(jié)構(gòu)大小提出嚴(yán)格的要求,還需要系統(tǒng)有較高的對中定位精度。尤其是對微小內(nèi)尺寸的檢測,實現(xiàn)起來就更為困難。接觸法有諸多缺點,例如檢測效率低,滿足不了在線檢測的要求;測量力會引起工件的變形�、劃傷;另外,測頭易受電磁干擾且不抗化學(xué)腐蝕;零件上的灰塵和污物還會附著在測頭上給測量帶入誤差�����。而隨著工業(yè)特別是航空航天工業(yè)的發(fā)展,對產(chǎn)品質(zhì)量的要求不斷提高,要求有柔性大��、速度快、精度高、可靠性強的自動化檢測系統(tǒng)對產(chǎn)品質(zhì)量進行在線實時監(jiān)控檢測。激光器、CCD攝像器、光纖等光學(xué)技術(shù)及超精密加工技術(shù)的發(fā)展,給上述檢測要求的實現(xiàn)提供了可能。本文介紹以半導(dǎo)體激光器為光源的幾種最新光學(xué)法檢測柱狀內(nèi)尺寸的原理及應(yīng)用分析,并提出一種用激光光纖傳感系統(tǒng)檢測航空航天MJ內(nèi)螺紋尺寸參數(shù)的設(shè)計思想。

內(nèi)尺寸檢測方法的對比分析

1.? ? LD-PSD法

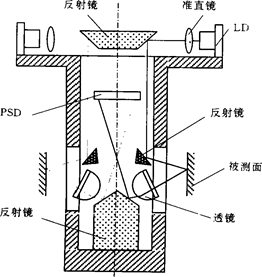

這種方法的測量原理如圖1所示���。其測量范圍在9.5~11.0mm之間,測量值的標(biāo)準(zhǔn)偏差約為3μm��。測量時對被測面的光潔度要求不高,可實現(xiàn)對較粗糙內(nèi)表面的檢測��。

圖1? ?LD-PSD法測內(nèi)尺寸原理與結(jié)構(gòu)圖

測量時,由激光器(LD)發(fā)出的準(zhǔn)直光束聚焦于被測內(nèi)表面上。經(jīng)被測面反射的發(fā)散光被平短模凸透鏡會聚,再由平面反射鏡將光反射至一維位置檢測器(PSD)上���。如果測量之前,標(biāo)定好PSD,則工件的內(nèi)尺寸就可以通過光點在PSD上的位置來確定。如果測量光面沒在柱狀表面的徑向上,可以通過沿垂直紙面方向移動測頭,直至找到測量的最大值為止。

改善這種方法檢測精度的途徑,可從以下幾方面考慮:

1)? ? PSD測距之前的標(biāo)定,是決定系統(tǒng)分辨率和測量精度前提����。由于存在空程(滯后移動)的問題,而影響標(biāo)定的測量結(jié)果。為了提高標(biāo)定精度,可選用具有較高定位精度的測量儀進行標(biāo)定。

2)? ? 由于會聚透鏡存在球面像差,而破壞了PSD的線性特性。在透鏡出光面考慮使用非球面的形狀,以減小球面像差的影響���。

3)? ? 還可以從提高PSD的分辨率和信號處理電路的精度和提高兩路激光光束的對準(zhǔn)精度考慮改善系統(tǒng)的檢測精度�。

2.? ? LD? ?CCD法

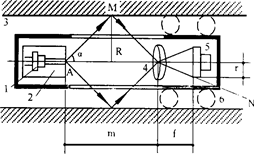

這種方法使用半導(dǎo)體激光作為光源,對內(nèi)尺寸范圍在80~140mm之間的工件進行非接觸檢測����。測量分辨率為100μm[2]�。其測量原理如圖2所示。測量傳感器包括半導(dǎo)體激光光源1,環(huán)形光發(fā)生器2和CCD攝像器5。環(huán)形光發(fā)生器將LD出射的光束形成圓環(huán)并投射到被測表面3上,由內(nèi)表面反射和散射的光通過接收透鏡4,在CCD的敏感平面內(nèi)聚焦。傳感器裝在由步進電機驅(qū)動的導(dǎo)軌上,以使傳感器能在測量軸線上進行移動���。

圖2? ?光學(xué)法測量內(nèi)尺寸示意圖

設(shè)激光束由A點投射到被測面M點上�����。R是傳感器中心線到點M的距離。通過焦距為f的接收透鏡對散射光的聚集作用,點M在CCD上成像于N點。r為CCD上與R有關(guān)的環(huán)狀圖象的半徑,m是光線出射點A到接收透鏡中心O之間的距離���。被測尺寸R與CCD敏感面上的圓形圖象半徑r之間的關(guān)系為

這種方法已經(jīng)成功地用于實際檢測中,但其測量的分辨率不高,而且只能用于檢測表面形貌變化比較平緩的場合�����。

以上兩種光學(xué)測量內(nèi)尺寸的方法,具有非接觸檢測的優(yōu)點;其局限在于光學(xué)零件的調(diào)節(jié)較煩瑣,測頭的尺寸相對較大,從而使測量范圍受到了限制���。

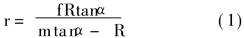

3.? ? LED? ? ? ?FOS法

FMS(柔性制造系統(tǒng))內(nèi)尺寸光纖檢測儀傳感器工作原理如圖3所示�����。測量前,先要對內(nèi)孔進行定位,然后將測頭移至測量位置,用光纖傳感頭分別對工件進行兩次定位測量,同時根據(jù)與測頭共同運動的雙頻激光干涉儀的測量反射鏡來確定兩個位置的讀數(shù)值,兩者之差與兩定位間隙及測頭結(jié)構(gòu)尺寸之和即為被測孔徑值。被測距離與輸出光強的關(guān)系要在測量前進行標(biāo)定���。

圖3? ?彎曲式光纖傳感頭結(jié)構(gòu)圖

測頭的直徑為5mm,光纖選用數(shù)值孔徑NA=0.37的多模Y型光纖,光源為中心波長0.88μm的發(fā)光二極管(LED),光電接收元件為PIN光電二極管�����。用這種辦法測量分辨率可達0.1μm,孔徑定位測量精度為±1μm,對孔徑等內(nèi)尺寸的測量范圍大于6mm�����。

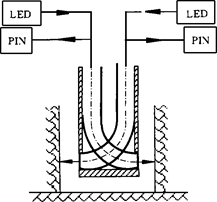

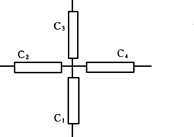

光纖傳感器測頭部分有四根光纖兩兩相隔90°排列,其中兩根用于定位,另兩根用于測量。其結(jié)構(gòu)如圖4所示。

圖4測頭布局

圖5測量原理圖

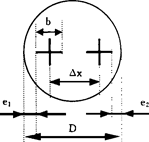

測量時用測頭C2和C4分別對內(nèi)孔表面進行定位,然后將工件移至測量位置,由C1和C3測量�����。圖5為測量原理,光纖測頭在兩個位置上分別進行定位,由與測頭一起運動的雙頻激光干涉儀的測量反射鏡讀出兩個位置的讀數(shù)X1和X2,兩者之差Δx=x1-x2,再由下式求得孔徑值:

D=Δx+? ? b+e1+e2? ?(2)

其中,e1和e2分別是光纖頭兩次定位的間隙,b是結(jié)構(gòu)參數(shù),可通過標(biāo)定得知����。

這種對內(nèi)尺寸測量的方法不僅提高了測量精度和分辨率,而且對測量范圍有了明顯地改善����。由于LED的光譜范圍較大,光強的徑向分布不集中,使其與光纖的耦合效率不高���。為了進一步提高測量分辨率,可考慮改用半導(dǎo)體激光器(LD)作光源��。

MJ內(nèi)螺紋檢測方法的研究

MJ內(nèi)螺紋是在普通螺紋牙型的基礎(chǔ)上發(fā)展起來的一種用于航天航空產(chǎn)品中的高精度�����、高強度����、適合于疲勞極限和可靠性要求較高的場合下使用的連接件�����。由于對MJ內(nèi)螺紋產(chǎn)品質(zhì)量精度要求較高,所以對其參數(shù)要進行量化測量。由于螺紋件具有特殊的內(nèi)表面形狀,對其測量至少首先要滿足以下兩個要求:

①能實現(xiàn)對微小表面(例如內(nèi)螺紋的大徑)的掃描檢測。

②能實現(xiàn)對不同的距離(例如大�、小徑)都具有較高的測量靈敏度。

以往對內(nèi)表面檢測的光學(xué)方法測量范圍的局限性滿足不了多尺寸規(guī)格螺紋的檢測要求,由于光纖測距只在很小的范圍具有較高的靈敏度,加上多模Y型光纖的數(shù)值孔徑較大,在被測表面形成的光斑尺寸較大,從而使多模光纖的橫向分辨率較低,滿足不了對微小表面的掃描測量�。

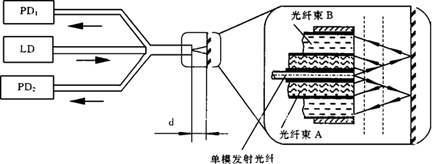

本文提出一種用半導(dǎo)體激光器作光源,采用單模光纖照明,多模光纖接收測量信號的光纖束傳感頭的設(shè)計���。其結(jié)構(gòu)原理如圖6所示。這里采用單模光纖作為發(fā)射光纖,因為單模光纖具有較小的數(shù)值孔徑,通常,光纖的出光角與受光角相同�。這樣,單模光纖照射到被測面上時,易獲得較小的光點尺寸���。例如,設(shè)待檢測的螺紋為MJ10×1.25,則其大徑的削平寬度為P/8=156.25μm,單模光纖的數(shù)值孔徑NA=0.1,纖芯半徑r=2.5μm,為了使系統(tǒng)能分辨出156.25μm的尺寸,光點直徑α<156.25μm��。由于螺紋本身的牙型高度h≈609μm,測量時取測距d=700μm����。則有光點直徑a=2d·tg(arcsinNA)+2r≈145μm���?�?梢?/span>,上述的參數(shù)設(shè)計能夠滿足對微小表面的掃描測量�。

圖6? ?檢測MJ內(nèi)螺紋的光纖傳感頭

圖7? ?被測距離d(μm)與光強關(guān)系

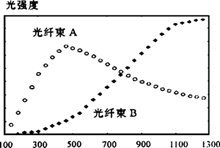

另外,對強度型光纖位移傳感器來說,其靈敏度較高的區(qū)段很窄(一般不超過300μm),為了同時實現(xiàn)對內(nèi)螺紋大小徑的自動掃描測量,必須想辦法擴大其靈敏區(qū)段。本文采用圖6中給出的傳感頭結(jié)構(gòu),當(dāng)測量小徑時,取光纖束A中所接收的信號;而測大徑時,取光纖束B中接收的信號,從而達到擴大量程的目的���。兩束接收光纖的位移—光強關(guān)系曲線如圖7所示�。

從以上分析可看出,這種光纖傳感器結(jié)構(gòu)能很好地實現(xiàn)對MJ內(nèi)螺紋特性內(nèi)表面的檢測問題���。

論文題目:柱狀結(jié)構(gòu)內(nèi)尺寸的激光光學(xué)檢測

作者:陸述田�����,趙勇(濰坊高等工業(yè)專科學(xué)校,哈爾濱工業(yè)大學(xué))