一、引言

在工業(yè)生產中,風機和電機作為關鍵設備���,其運行狀態(tài)直接影響到生產效率和設備壽命����。傳統(tǒng)的接觸式振動測量方法存在諸多局限,如安裝復雜�����、對設備造成干擾�����、維護成本高等。因此,采用非接觸式的激光測振傳感器進行測量成為了一種理想的解決方案。本文將以實際案例為基礎����,詳細介紹激光測振傳感器在風機電機旋轉振動狀態(tài)非接觸測量中的技術方案���。

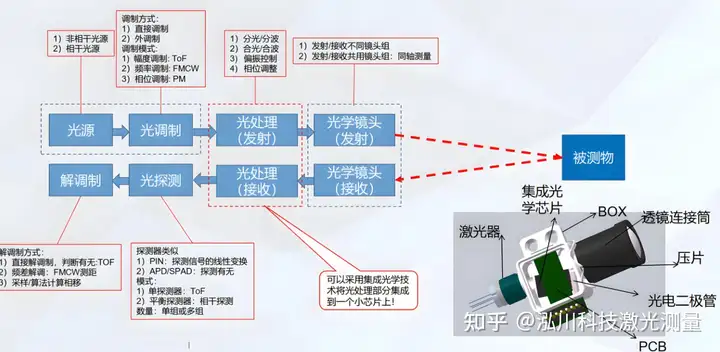

二��、技術原理

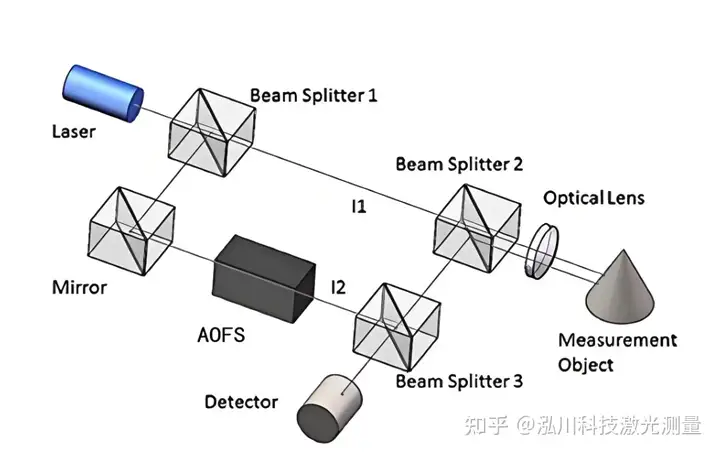

激光測振傳感器基于激光多普勒效應原理進行工作。當激光束照射到振動的物體表面時,反射光的頻率會因物體表面的振動而發(fā)生變化���。通過測量反射光與入射光之間的頻率差,可以計算出物體表面的振動速度�,進而分析振動狀態(tài)。

三��、案例分析

1. 案例背景

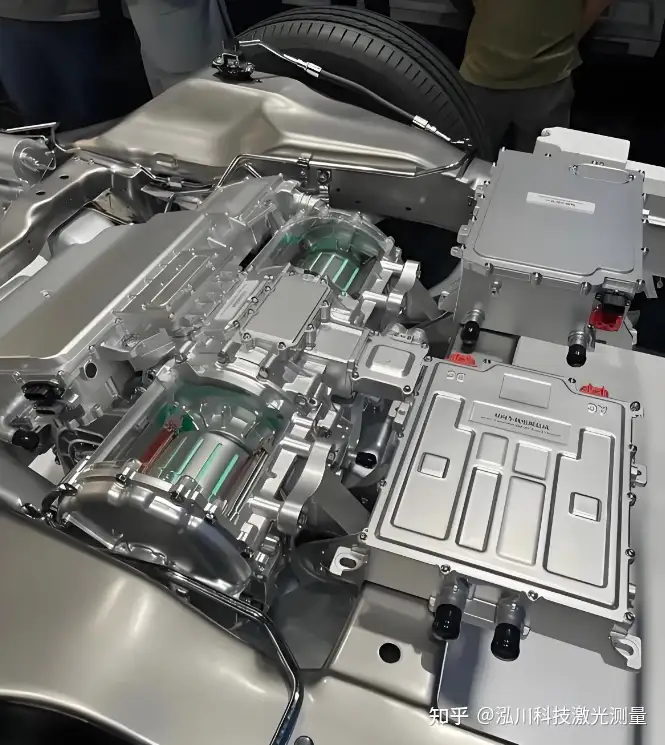

某風力發(fā)電廠的風機在運行過程中出現(xiàn)了振動異常現(xiàn)象,嚴重影響了設備的穩(wěn)定性和使用壽命����。為了準確測量風機的振動狀態(tài)并找出問題根源,決定采用激光測振傳感器進行非接觸測量。

2. 測量設備

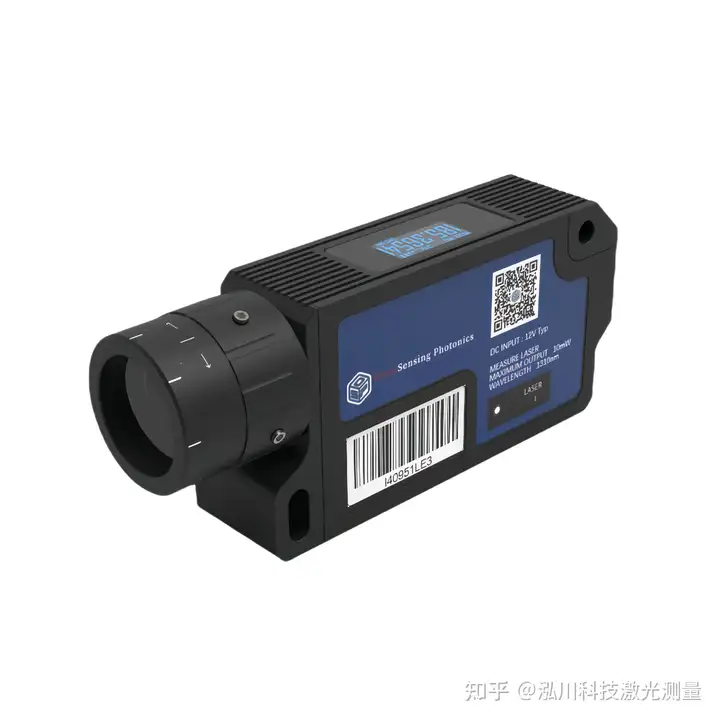

選用MV-G100型激光測振傳感器�����,該傳感器具有外置鏡頭�����,基準距離50-2000mm���,頻率范圍DC-1.25MHz,振動幅度分辨率<10nm����,振動頻率精度0.02%�����,最大振動量4500mm/s�。

3. 測量步驟

3.1 安裝與校準

將激光測振傳感器固定于三腳架上,調整傳感器與被測風機葉片之間的距離至合適范圍(如2m)����。

使用紅光指引功能,確保激光束準確照射到風機葉片的預定測量點。

進行傳感器校準�����,確保測量數(shù)據(jù)的準確性。

3.2 數(shù)據(jù)采集

啟動傳感器��,開始實時采集風機葉片的振動數(shù)據(jù)。

設置采樣頻率為10kHz��,以保證數(shù)據(jù)的連續(xù)性和準確性�����。

采集過程中�����,注意記錄風機葉片的轉速�、風向等參數(shù),以便后續(xù)分析�。

3.3 數(shù)據(jù)處理與分析

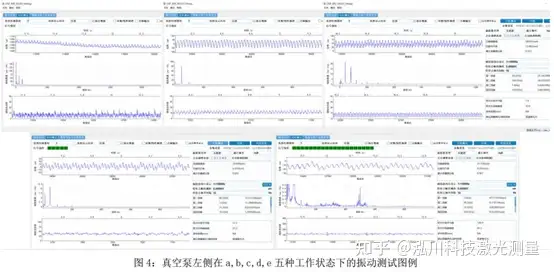

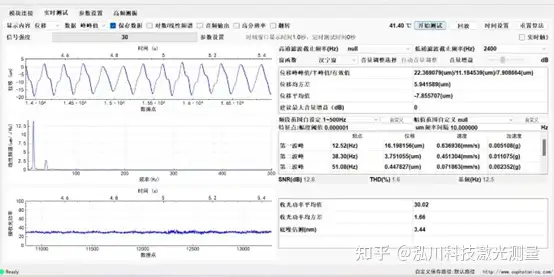

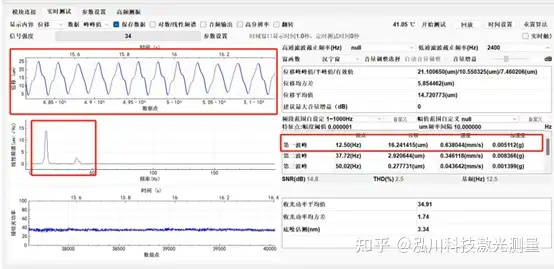

將采集到的振動數(shù)據(jù)導入專業(yè)分析軟件�,進行頻譜分析��、時域分析等處理����。

通過頻譜分析��,可以識別出風機葉片的振動頻率成分��,判斷是否存在異常振動�。

通過時域分析,可以計算出風機葉片的振動位移、速度、加速度等參數(shù)���,評估振動狀態(tài)����。

3.4 結果評估與優(yōu)化

根據(jù)測量結果,對風機葉片的振動狀態(tài)進行評估。

若發(fā)現(xiàn)異常振動,需進一步分析原因,如葉片不平衡����、軸承損壞等。

針對問題根源���,采取相應的優(yōu)化措施�����,如調整葉片平衡���、更換軸承等。

調整后再次進行測量��,驗證優(yōu)化效果����。

4. 測量結果與分析

通過激光測振傳感器的測量,得到了風機葉片在不同轉速下的振動數(shù)據(jù)。以下是對部分測量結果的分析:

在風機轉速為15rpm時,葉片的振動頻率為5Hz,振動位移為0.1mm,振動速度為0.2m/s,振動加速度為0.04g(g為重力加速度)���。

在風機轉速為30rpm時�����,葉片的振動頻率為10Hz�����,振動位移為0.2mm�,振動速度為0.4m/s�,振動加速度為0.16g����。

通過對比不同轉速下的振動數(shù)據(jù)����,發(fā)現(xiàn)隨著轉速的增加�����,葉片的振動頻率�����、位移、速度和加速度均呈增加趨勢。

進一步分析頻譜圖���,發(fā)現(xiàn)存在頻率為20Hz的異常振動成分����,可能與葉片不平衡有關。

5. 優(yōu)化措施與效果

針對葉片不平衡的問題,采取了調整葉片平衡的優(yōu)化措施�����。經過調整后����,再次進行測量,發(fā)現(xiàn)異常振動成分明顯減少,振動狀態(tài)得到改善。具體效果如下:

四����、技術方案總結

測量設備選擇:選用高精度、高穩(wěn)定性的激光測振傳感器���,如MV-G100型。

測量步驟與方法:包括安裝與校準、數(shù)據(jù)采集、數(shù)據(jù)處理與分析��、結果評估與優(yōu)化等步驟����。

數(shù)據(jù)處理與分析:采用專業(yè)分析軟件進行頻譜分析�����、時域分析等處理����,準確評估風機葉片的振動狀態(tài)��。

優(yōu)化措施與效果驗證:根據(jù)測量結果���,采取針對性的優(yōu)化措施�,并驗證優(yōu)化效果����。

五�、結論

本文詳細介紹了激光測振傳感器在風機電機旋轉振動狀態(tài)非接觸測量中的技術方案�����。通過實際案例分析,證明了該方案的可行性和有效性��。激光測振傳感器具有非接觸式測量、高精度、高穩(wěn)定性等優(yōu)點����,在工業(yè)生產中具有廣泛的應用前景。隨著技術的不斷發(fā)展���,激光測振傳感器將在更多領域發(fā)揮重要作用。