在現(xiàn)代汽車制造業(yè)中,車頂與車身縱梁的結(jié)合位置精度直接關(guān)系到車輛的密封性�����、安全性和整體美觀����。為了確保這一關(guān)鍵裝配過程的精確性��,采用先進(jìn)的3D線激光位移傳感器�,如HL-8040型號���,已成為行業(yè)內(nèi)的優(yōu)選方案。本文將深入探討該傳感器在測量車頂與縱梁結(jié)合位置時的技術(shù)原理���、測量步驟及其高精度實現(xiàn)的細(xì)節(jié)�����。

一、技術(shù)背景與傳感器參數(shù)

HL-8040型3D線激光位移傳感器以其卓越的性能參數(shù),為實現(xiàn)高精度測量提供了堅實基礎(chǔ)。其核心參數(shù)包括:

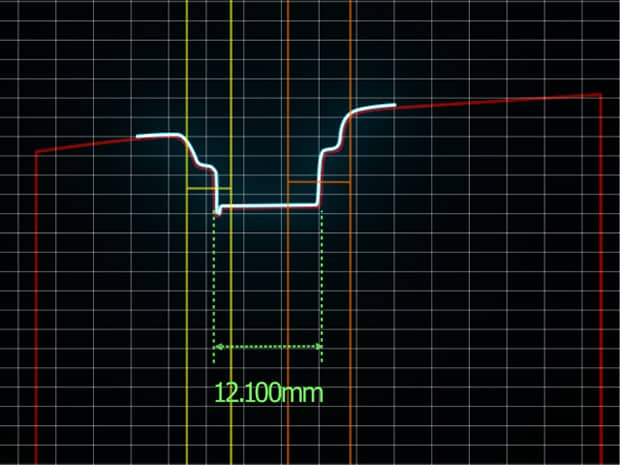

基準(zhǔn)距離:38mm

測量范圍:Z軸(高度)±4.4mm(滿量程F.S.=8.8mm)���;X軸(寬度)近端15.3mm�����,基準(zhǔn)距離16mm�����,遠(yuǎn)端16.7mm

激光光源:藍(lán)色LED(405nm),屬于可見光范疇

激光等級:安全模式為2M類�����,性能模式為3B類

重復(fù)精度:Z軸與X軸均達(dá)到0.15um

直線性:Z軸±0.04% of FS(±0.008%)

輪廓數(shù)據(jù)間距:X軸4.0μm(3.7-4.2μm)

輪廓數(shù)據(jù)數(shù)量:4096點

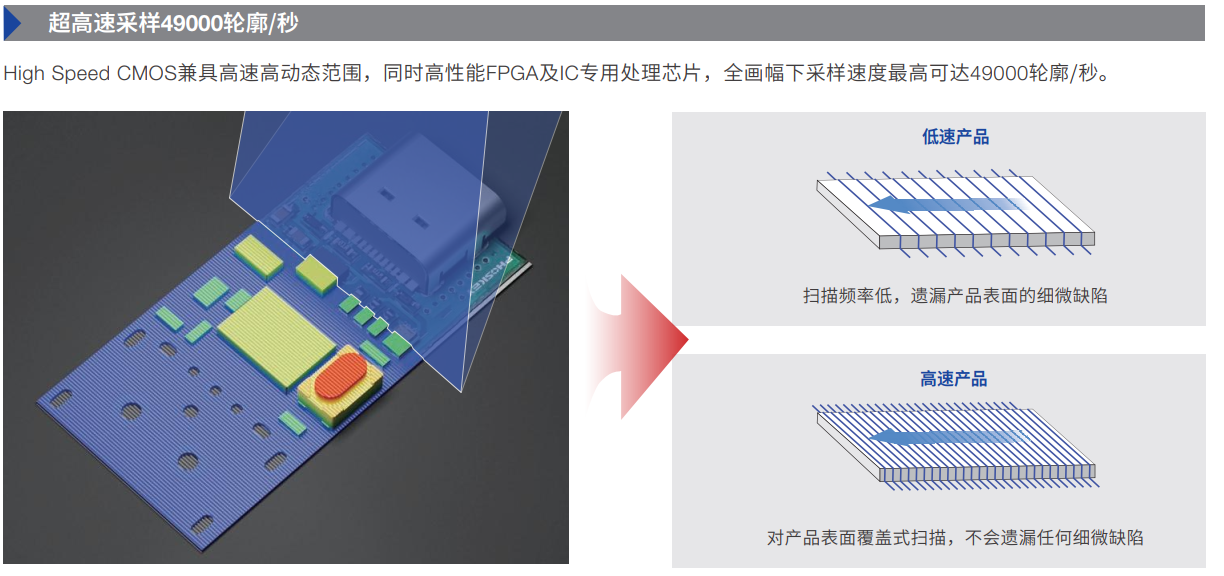

采樣速度:全畫幅250μs(4KHz)���,高速模式21μs(49KHz)

二����、測量原理與方法

2.1 激光三角測量法

HL-8040傳感器基于激光三角測量原理�,通過發(fā)射一束藍(lán)色LED激光線至被測物體表面,激光線因物體表面形態(tài)而發(fā)生變形�,隨后由傳感器內(nèi)部的CMOS相機(jī)捕獲變形后的激光線圖像���。根據(jù)激光線的變形程度�,結(jié)合已知的激光源���、相機(jī)與物體間的幾何關(guān)系���,通過復(fù)雜的算法計算出物體表面的三維坐標(biāo)信息。

2.2 高精度校準(zhǔn)與補(bǔ)償

為確保測量精度��,傳感器在出廠前經(jīng)過嚴(yán)格校準(zhǔn),包括直線性校正、溫度特性補(bǔ)償?shù)?����。特別是溫度特性方面,傳感器具備0.01% of F.S. /℃的溫度系數(shù)校正能力,有效抵消因環(huán)境溫度變化引起的測量誤差��。

三�、測量步驟

3.1 初始設(shè)置與校準(zhǔn)

3.2 數(shù)據(jù)采集

3.3 數(shù)據(jù)分析與處理

3.4 實時反饋與調(diào)整

四、技術(shù)難點與解決方案

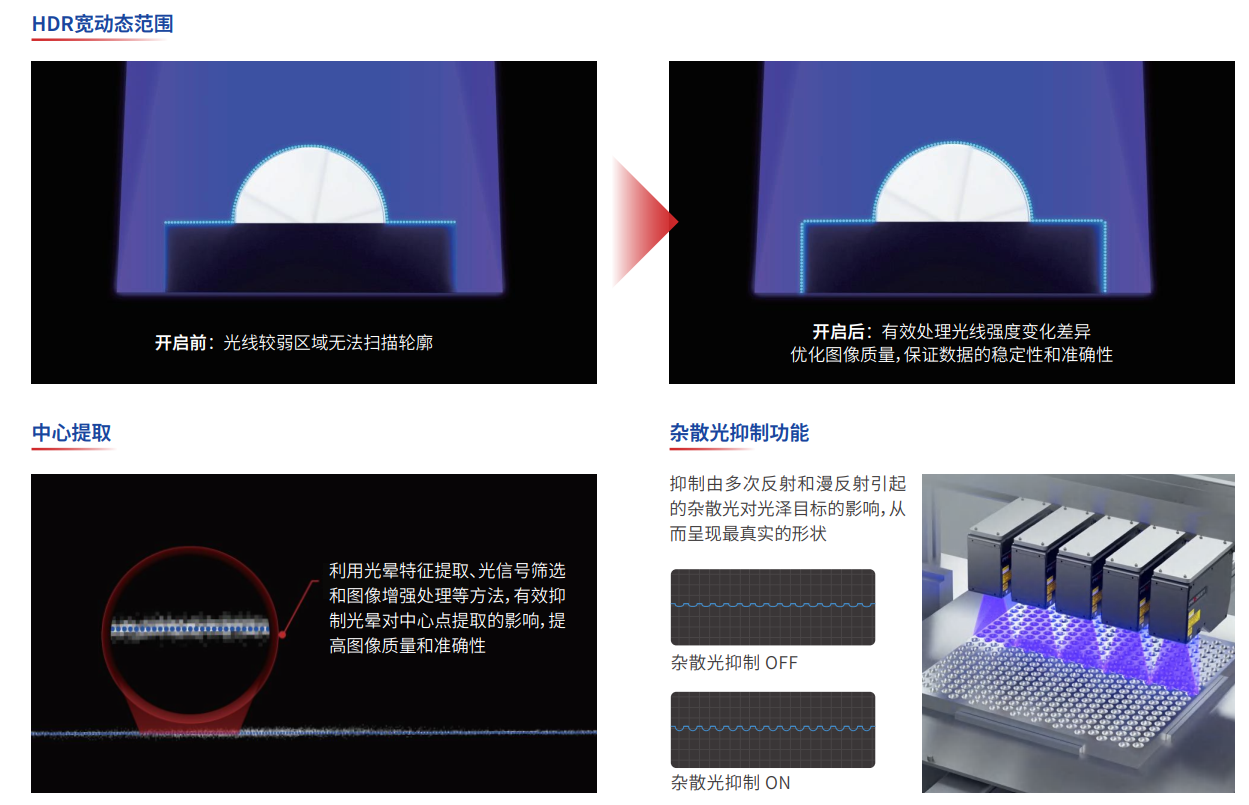

環(huán)境光干擾:采用藍(lán)色LED激光源(405nm)�,結(jié)合HDR技術(shù)��,有效抑制環(huán)境光對測量的影響。

溫度波動:通過溫度特性補(bǔ)償技術(shù)��,確保在不同溫度下測量結(jié)果的穩(wěn)定性�����。

振動與沖擊:傳感器具備IP67防護(hù)等級�����,以及良好的抗震、抗沖擊性能�,確保在惡劣工況下的可靠工作。

五���、結(jié)論

HL-8040型3D線激光位移傳感器以其高精度����、高穩(wěn)定性、高適應(yīng)性的特點���,在汽車制造業(yè)中車頂與縱梁結(jié)合位置的精密測量中發(fā)揮了重要作用��。通過激光三角測量法、高精度校準(zhǔn)與補(bǔ)償技術(shù)��,以及嚴(yán)格的測量步驟和方法��,確保了車頂安裝的精確性���,提高了車輛的整體質(zhì)量和生產(chǎn)效率�。隨著技術(shù)的不斷進(jìn)步,3D線激光位移傳感器將在更多領(lǐng)域展現(xiàn)出其廣闊的應(yīng)用前景�����。