引言

? ? ? ?在液晶顯示器件的制造過程中,玻璃基板的平整度(即翹曲度)是確保產(chǎn)品質(zhì)量和加工效率的關(guān)鍵因素之一�。翹曲度過大的玻璃基板不僅會影響其在自動化生產(chǎn)線上的精確定位,還可能導(dǎo)致后續(xù)加工設(shè)備的故障�����,進(jìn)而影響整個生產(chǎn)流程的順暢進(jìn)行���。因此����,精確測量和監(jiān)控玻璃基板的翹曲度成為液晶顯示行業(yè)質(zhì)量控制的重要環(huán)節(jié)。本文將詳細(xì)介紹如何利用LTP高精度激光位移傳感器��,通過正反射安裝測量模式����,實(shí)現(xiàn)對玻璃基板翹曲度的高效、精確測量。

?

測量原理與方法

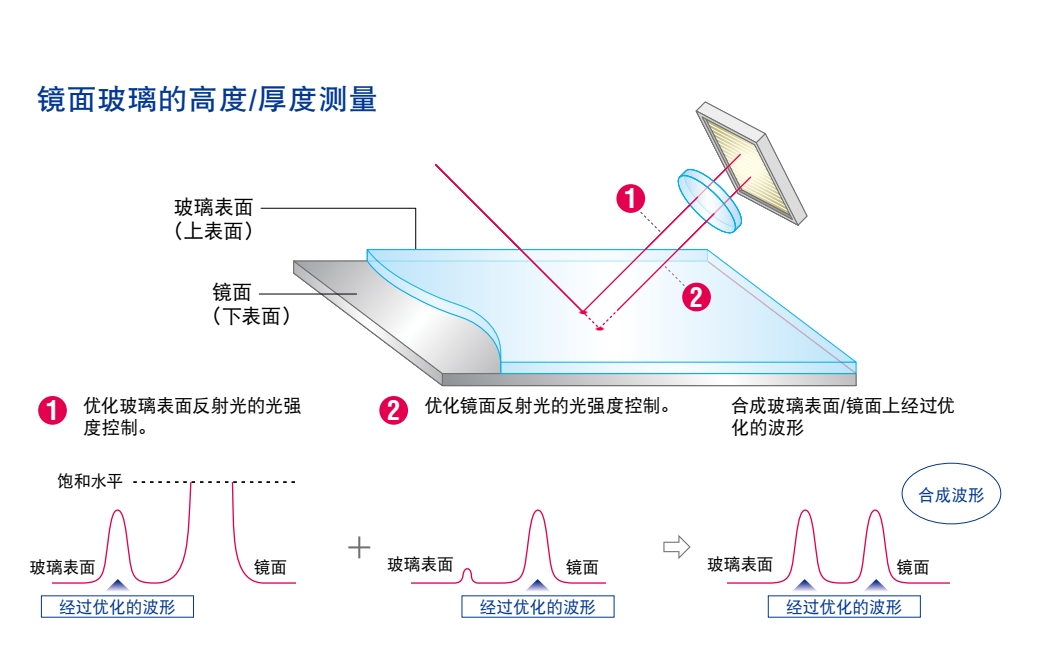

1. 測量原理

LTP高精度激光位移傳感器采用正反射安裝測量模式��,該模式能夠穿透玻璃基板的上下表面,捕捉到兩個表面的反射光����,并根據(jù)玻璃材料的折射率計(jì)算出基板的厚度����。同時����,傳感器能夠記錄每個測量點(diǎn)的位移值,為后續(xù)的翹曲度計(jì)算提供基礎(chǔ)數(shù)據(jù)。

2. 翹曲度計(jì)算

翹曲度通常定義為玻璃基板表面相對于理想平面的最大偏離距離�。其計(jì)算公式為:

\text{翹曲度} = \max(h_i) - \min(h_i) \] 其中,\(h_i\)表示各測量點(diǎn)的高度值�。通過比較多個測量點(diǎn)的高度差異,可以準(zhǔn)確計(jì)算出玻璃基板的翹曲度���。

?

?

測量步驟??

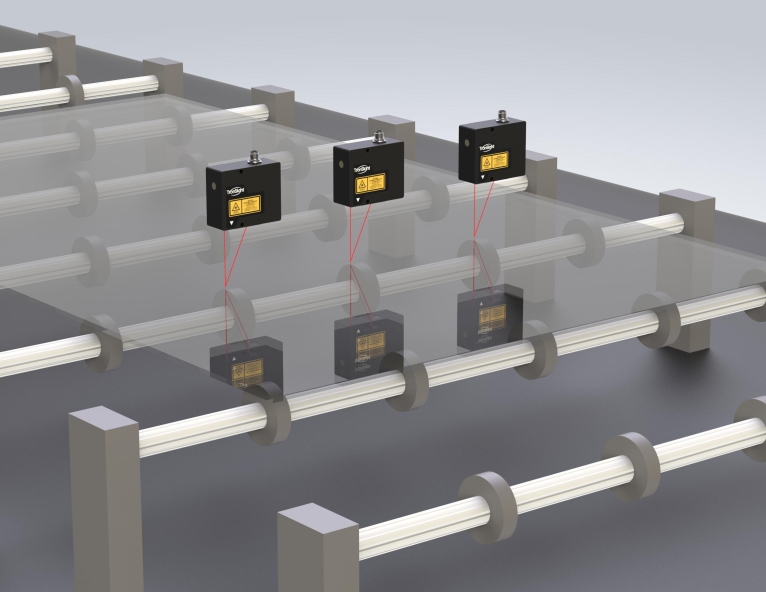

1. 傳感器安裝與校準(zhǔn)

將LTP激光位移傳感器以正反射模式安裝在測量平臺上�,確保傳感器光軸與玻璃基板表面垂直�。 - 使用標(biāo)準(zhǔn)塊或已知厚度的玻璃基板進(jìn)行校準(zhǔn),以消除系統(tǒng)誤差���。?

?

?

2. 多點(diǎn)測量與數(shù)據(jù)采集

利用多個傳感器探頭,按照預(yù)定的網(wǎng)格布局對玻璃基板進(jìn)行多點(diǎn)測量�����。每個探頭需事先進(jìn)行基準(zhǔn)位置標(biāo)定,確保測量的一致性�����。 - 啟動SYNC同步采集功能�����,同時獲取所有探頭的位移數(shù)據(jù)�����,以減少因時間差異導(dǎo)致的測量誤差���。?

3. 數(shù)據(jù)處理與分析

?將采集到的位移數(shù)據(jù)導(dǎo)入專業(yè)軟件,進(jìn)行初步的數(shù)據(jù)清洗和預(yù)處理。 - 根據(jù)玻璃材料的折射率����,計(jì)算每個測量點(diǎn)的實(shí)際厚度。 - 比較各點(diǎn)的高度值���,按照翹曲度計(jì)算公式����,得出玻璃基板的最大翹曲度��。?

測量實(shí)例與數(shù)據(jù)分析?

假設(shè)在某次測量中�,使用了4個LTP激光位移傳感器����,對一塊尺寸為500mm x 500mm的玻璃基板進(jìn)行了網(wǎng)格化測量���,每個傳感器負(fù)責(zé)測量一個象限內(nèi)的點(diǎn)���。采樣頻率為160KHz,確保了數(shù)據(jù)的密集性和準(zhǔn)確性���。 經(jīng)過數(shù)據(jù)處理���,得到了以下部分測量點(diǎn)的高度值(單位:μm): - 點(diǎn)A(左上角):100.2 - 點(diǎn)B(右上角):102.5 - 點(diǎn)C(左下角):99.8 - 點(diǎn)D(右下角):105.0 根據(jù)這些數(shù)據(jù)�,可以計(jì)算出該玻璃基板的翹曲度為: [text{翹曲度} = 105.0 - 99.8 = 5.2 \, \text{μm} \]

?

結(jié)論與優(yōu)化建議?

通過上述測量,我們成功獲得了玻璃基板的翹曲度數(shù)據(jù),其精度達(dá)到了微米級別���,滿足了液晶顯示器件制造過程中對平整度的高要求����。對于翹曲度超過規(guī)定標(biāo)準(zhǔn)的玻璃基板���,應(yīng)及時反饋給生產(chǎn)部門�,調(diào)整生產(chǎn)工藝,如優(yōu)化熱處理過程����、改進(jìn)切割技術(shù)等��,以降低翹曲度的發(fā)生。 此外��,為了提高測量效率和準(zhǔn)確性����,建議進(jìn)一步優(yōu)化傳感器布局��,增加測量點(diǎn)數(shù)量�����,并采用更先進(jìn)的算法對采集到的數(shù)據(jù)進(jìn)行深入分析�����,以實(shí)現(xiàn)對玻璃基板翹曲度的更全面�、更精確的評估�����。?

綜上所述,LTP高精度激光位移傳感器在玻璃基板翹曲度測量中的應(yīng)用�����,不僅提高了測量的精度和效率�,還為液晶顯示器件的制造過程提供了有力的質(zhì)量控制手段,有助于提升產(chǎn)品的整體質(zhì)量和可靠性����。