在電池制造業(yè)�����,錘電極片的分切效果會(huì)直接影響到電池性能以及最終產(chǎn)品的因此�����,對(duì)錘電極片分切后的端部毛刺進(jìn)行精準(zhǔn)無(wú)損檢測(cè)非常重要��。近年來(lái)����,先進(jìn)的3D激光輪廓儀就被廣泛應(yīng)用于此類檢測(cè)任務(wù)中�����。

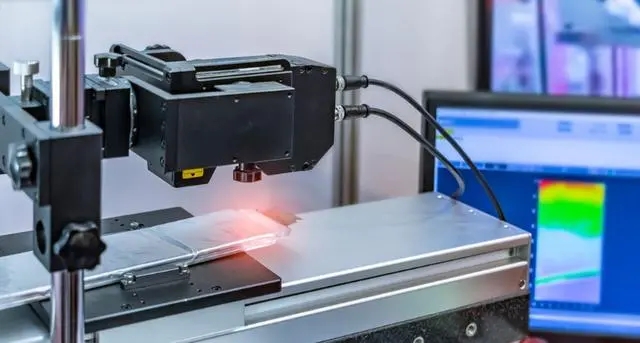

首先�,3D激光輪廓儀是一種通過(guò)發(fā)射和接收激光束����,利用對(duì)物體表面的高精度掃描�����,快速高效獲取物體表面三維形態(tài)信息的設(shè)備����。其優(yōu)勢(shì)在于高效��、準(zhǔn)確且無(wú)接觸檢測(cè)�����,避免了可能對(duì)檢測(cè)對(duì)象造成損傷的風(fēng)險(xiǎn)�。因此�,對(duì)于錘電極片分切后端部毛刺的檢測(cè)這種對(duì)精度要求較高場(chǎng)景�,3D激光

輪廓儀將會(huì)是理想之選����,

下面����,我們將詳細(xì)介紹一個(gè)實(shí)際闡述了如何利用3D激光輪廓儀進(jìn)行錘電極片分切后端部毛刺的檢測(cè)和評(píng)。

個(gè)應(yīng)用案例來(lái)自某電池制造企業(yè),公司需要對(duì)錘電極片進(jìn)行定期與系統(tǒng)性的質(zhì)量檢測(cè)���,并確保在分切過(guò)程中不出現(xiàn)毛刺等缺陷。在了解到3D激光輪廓儀的精準(zhǔn)和高效特點(diǎn)后��,公司決定引入該設(shè)備進(jìn)行實(shí)施����。

應(yīng)用開(kāi)始階段,由于員工對(duì)激光輪廓儀的操作并不熟悉���,出現(xiàn)了一些使用難度。但通過(guò)廠家提供的培訓(xùn)和持續(xù)的實(shí)踐���,員工逐漸適應(yīng)并開(kāi)始掌握了設(shè)備的使用方法。

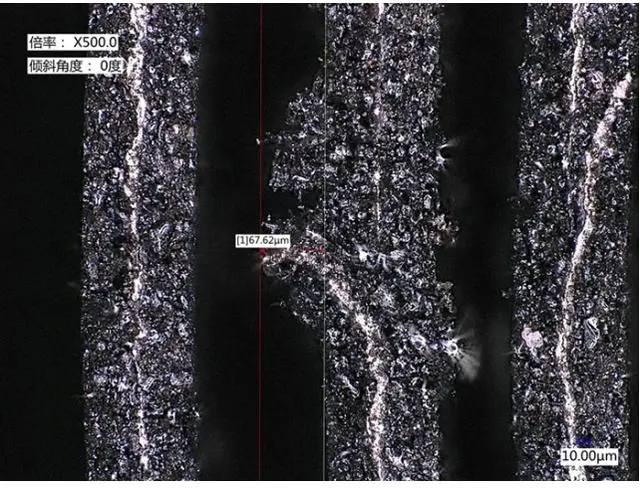

在實(shí)施檢測(cè)過(guò)程中����,通過(guò)預(yù)設(shè)好的參數(shù)�����,3D激光輪廓儀可以自動(dòng)對(duì)錘電極片進(jìn)行掃描���,快速準(zhǔn)確獲取其三維形狀信息,同時(shí)分析識(shí)別出表面的毛刺情況���。相較傳統(tǒng)的人工或硬件檢測(cè),這種方式節(jié)省了大量時(shí)間�,提升了質(zhì)量控制的效率�。同時(shí)���,激光輪廓儀提供的檢測(cè)數(shù)據(jù)具有很高的準(zhǔn)確性���,極大提升了檢測(cè)的可靠性���,使得企業(yè)能夠及時(shí)發(fā)現(xiàn)并糾正錘電極片分切過(guò)程中的問(wèn)題,避免由此給產(chǎn)品質(zhì)量或生產(chǎn)效率帶來(lái)不利影響�。

此外���,3D激光輪廓儀還具有良好的通用性,可以適配多種不同的錘電極片規(guī)格和型號(hào)�����。這給企業(yè)在進(jìn)行質(zhì)量控制時(shí)帶來(lái)了很大便利��。

最后值得一提的是��,該企業(yè)在引入3D激光輪廓儀后,下降了缺陷率與提升了產(chǎn)品質(zhì)量�����,顯著改善了產(chǎn)能和利潤(rùn)�����,得到了顯著成效。

因此����,根據(jù)這個(gè)案例可以看出�����,3D激光輪廓儀在錘電極片分切后端部毛刺檢測(cè)中的應(yīng)用,實(shí)現(xiàn)了高效�����、無(wú)損、精準(zhǔn)的檢測(cè)����,為電池制造業(yè)的質(zhì)量控制提供了重要的技術(shù)支持��。