在超高精密加工中��,在線測量(OMM)系統(tǒng)是實現(xiàn)高效輪廓補償和改善加工條件的有效裝置����。在此,我們報告了一個新的OMM系統(tǒng)與共焦彩色探針在五軸超高精密機床上構(gòu)造使用實時位置捕獲方法。使用個人計算機同步捕獲探頭和機床位置���,以產(chǎn)生輪廓測量數(shù)據(jù)�����。長期和短期穩(wěn)定性�、微階躍響應(yīng)和重復(fù)性測試表明����,該系統(tǒng)的精度約為±10 nm。使用參考球進(jìn)行的輪廓測量試驗表明,在±45?的大傾角下����,OMM系統(tǒng)的精度下降��。然而,總體精度估計在±100 nm(±15?斜角)�����。在不同的傾斜角度下的線性度測試表明��,來自鏡面的反射光的減少會惡化探針的性能。

非球面或自由曲面被廣泛應(yīng)用于手機相機�����、望遠(yuǎn)鏡�����、頭戴顯示器、中子聚焦鏡等精密光學(xué)中����,因為這種表面可以提高光學(xué)性能����。為滿足大直徑���、結(jié)構(gòu)復(fù)雜等自由曲面加工的實際要求,超高精密機床上的快速或慢速刀具伺服金剛石車削技術(shù)已被開發(fā)出來�,并被廣泛認(rèn)為是一種有前景的技術(shù),因為它能夠有效地生成亞微米精度和納米級粗糙度的復(fù)雜表面。超高精密加工雖然可以加工高精度、復(fù)雜的自由曲面�����,但許多因素可能導(dǎo)致形狀誤差�����,如軸直度�、尺度插補誤差��、熱變形���、振動等。

為了糾正這些形狀誤差��,對加工工件的表面輪廓值進(jìn)行在線測量(OMMs)���,并基于測量結(jié)果的誤差補償���,例如掃描隧道顯微鏡、原子力顯微鏡、自動聚焦激光探測、藍(lán)寶石微探測��、分散參考干涉術(shù)和白光干涉術(shù)�����。近年來�,在非接觸測量方法中����,光譜共焦位移傳感器由于具有較高的測量精度和穩(wěn)定性而受到越來越多的關(guān)注�。

來自于東京電機大學(xué)的Hao Duan等人搭建了一套基于光譜共焦位移傳感器的超高精密機床的在位測量系統(tǒng)���,實現(xiàn)了光學(xué)平面的測量����,并對系統(tǒng)的精度����、準(zhǔn)確性���、穩(wěn)定性和重復(fù)性進(jìn)行評估。

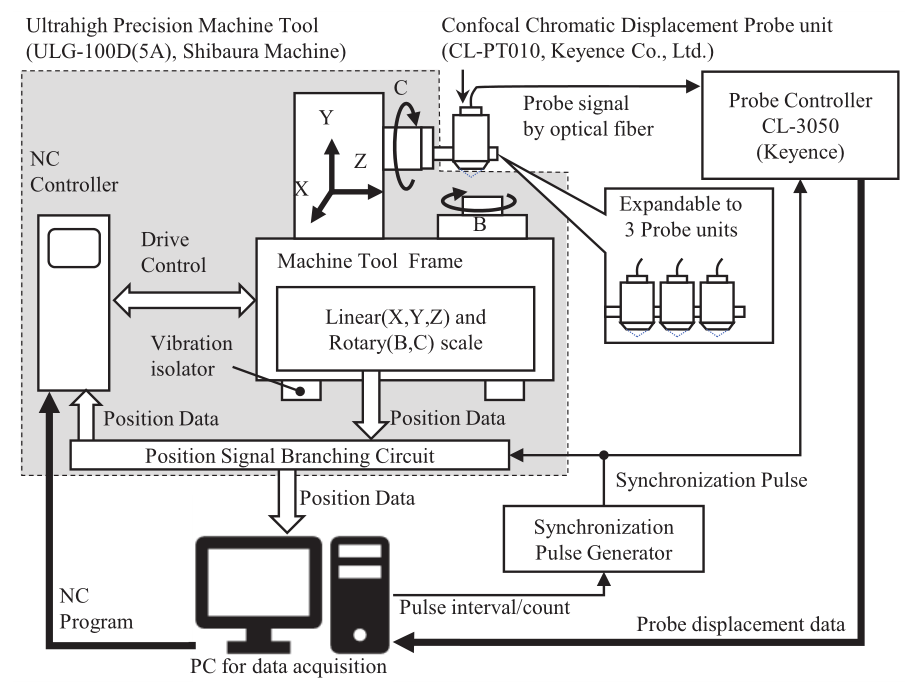

圖1. 在位測量系統(tǒng)的系統(tǒng)組成

圖1為在位測量系統(tǒng)的系統(tǒng)組成�,主要由四個部分組成�����,分別為超高精密機床,光譜共焦位移傳感器,同步脈沖發(fā)生器和計算機主機。采用的光譜共焦位移傳感器的工作距離為10 mm����,測量范圍為±0.3 mm��。測量光斑直徑為3.5 μm���,線性度在±0.09μm以內(nèi)�����,分辨率為1 nm�����,最大可測傾斜角為±45?。

文章作者分別進(jìn)行了短期穩(wěn)定性測試(5s)、長期穩(wěn)定性測試(24h)��、臺階位移測試(100nm間隔)��、參考平晶重復(fù)性測試����、標(biāo)準(zhǔn)球誤差評估以及不同傾斜角下光譜共焦位移傳感器的誤差測試等工作�����。

文末提到�,文章進(jìn)行的穩(wěn)定性����、重復(fù)性和精度驗證試驗未能完全描述超高精密機床的運動誤差���。為了進(jìn)行更詳細(xì)的運動精度分析�,必要時必須在系統(tǒng)上安裝三個探頭來測量系統(tǒng)的多個自由度運動誤差(如俯仰��、滾轉(zhuǎn)等)。嘗試通過運動誤差校正和補償加工來進(jìn)一步提高OMM系統(tǒng)的精度。