摘要:針對孔內壁表面上的砂眼、裂紋等疵病造成的精密零件安裝調試困難問題,提出一種新型疵病檢測系統(tǒng)。首先通過水平運動系統(tǒng)帶動測頭運動到待測小孔上方��,測頭固定不動����,然后通過豎直運動系統(tǒng)帶動測頭并采用內窺鏡的測量原理提取小孔內表面的圖像,最后利用MATLAB進行圖像處理��。結果表明,此新型檢測裝置光學測頭長為150mm�����,直徑為14mm�,能夠實現(xiàn)內徑為15~20mm,孔深100mm的細長孔內壁測量�����,并且能夠標記孔內壁疵病的具體位置��,測量準確且可操作性強。

關鍵詞:光學系統(tǒng);結構設計;非接觸式在線測量;MATLAB

目前,一般工業(yè)設備中,很多零件具有深孔結構�,比較典型的諸如液壓缸筒內孔、主軸軸套內孔等具體結構����。這些具有內孔結構的零件��,往往是設備中的重要組成部分�。許多內孔直徑只有15~20mm����,而其深度則為直徑的5~7倍�����。這種深細孔的內表面檢測因操作空間的限制具有一定難度,且現(xiàn)有的測量裝置無法實現(xiàn)對此類零件進行在線測量,滿足不了現(xiàn)代生產自動化的需要�。本文研制的小孔內表面檢測裝置,采用非接觸式測量方法�����,操作簡便�,功能齊全,測量精度高���,自動化程度好��,且實現(xiàn)了細孔類零件的在線測量,實用性強�,具有良好的應用前景。

1 系統(tǒng)工作原理

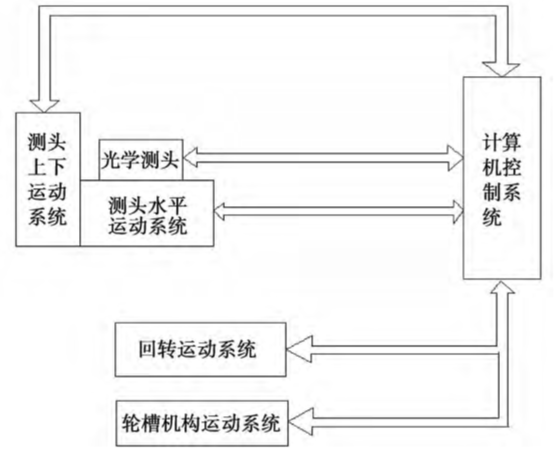

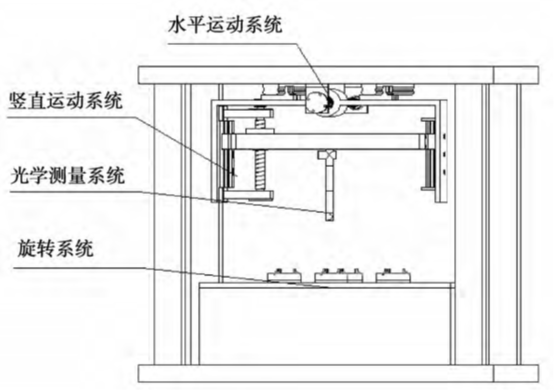

小孔內表面檢測系統(tǒng)用于對內徑為15~20mm且深為100mm的內孔表面進行形貌檢測�����。該檢測裝置滿足批量檢測以及位移動態(tài)檢測等多方面的要求。檢測系統(tǒng)流程圖如圖1所示�,檢測裝置結構如圖2所示。

圖1檢測系統(tǒng)流程圖

圖2檢測裝置結構圖

主要測量原理為:光學測量系統(tǒng)固定在連接板上,連接板安裝在豎直運動系統(tǒng)的導軌上���,升降運動系統(tǒng)可通過電機帶動絲杠旋轉��,從而帶動連接板與光學測量裝置在豎直方向上運動����,而升降運動系統(tǒng)安裝在連接架上���,水平運動系統(tǒng)的絲杠和導軌在電機帶動下可實現(xiàn)連接架在水平方向上運動�����,綜上,光學測量裝置可在測量基點所在直線上運動,從而可對任意位置的孔類零件的小孔進行對準��。但光學測量系統(tǒng)只能實現(xiàn)在豎直方向上下運動�,并且基于內窺鏡原理的光學測量系統(tǒng)只能測量小孔內有限張角的內壁特征�����,欲實現(xiàn)對小孔內壁全方位檢測,在光學系統(tǒng)升降運動進行測量的同時��,安裝在旋轉系統(tǒng)上的零件在旋轉系統(tǒng)的帶動下旋轉���,并且旋轉裝置采用槽輪機構����,使得當被測零件旋轉到光學系統(tǒng)正下方時才進行自轉,自轉的同時光學測量系統(tǒng)向下運動對小孔進行測量��,從而實現(xiàn)對小孔內壁表面的在線檢測。并且在水平運動系統(tǒng)和升降運動系統(tǒng)中加有光柵傳感器��,旋轉運動系統(tǒng)中加有角度傳感器�����,實時記錄小孔內疵病的具體位置。

2 測量系統(tǒng)組成

2.1? ?光學測頭水平和升降運動系統(tǒng)

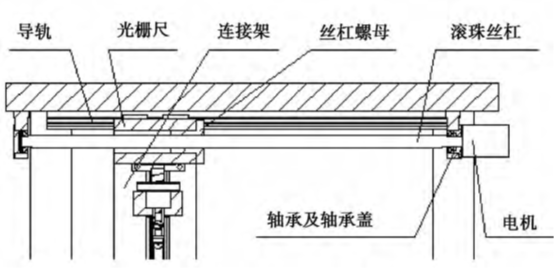

水平運動系統(tǒng)如圖3所示:包括水平導軌����、連接架�����、滾柱絲杠��、絲杠螺母、電機以及軸承和軸承蓋���。其作用是當被測量件放置在旋轉裝置的旋轉臺上時���,水平運動調整光學測量裝置�,使其與被測量小孔對中���,實現(xiàn)在線測量����。防止光學測量裝置在與小孔不對中的情況下,即與小孔內壁產生相對距離,使得光學測量裝置與小孔內壁產生摩擦或者測量時光學測量裝置相對小孔內壁偏心���,甚至無法進入小孔進行測量的現(xiàn)象發(fā)生�����;另外����,當被測零件無法安裝在旋轉臺上進行在線測量時����,可將其放置在支撐臺上,使水平裝置運動�����,與小孔進行對中�����,從而實現(xiàn)測量���。即水平運動系統(tǒng)作用是配合測量多個測量物��。

圖3水平運動系統(tǒng)

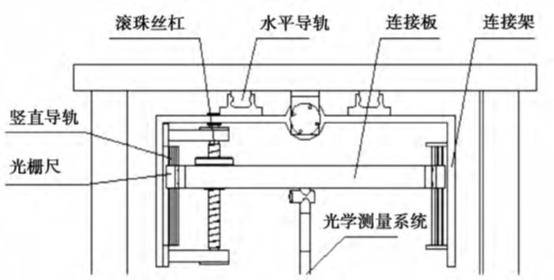

圖4升降運動系統(tǒng)

升降運動系統(tǒng)如圖4所示:水平運動系統(tǒng)帶動升降運動系統(tǒng)及光學測量系統(tǒng)在水平方向上運動,豎直運動系統(tǒng)則帶動光學測量系統(tǒng)在豎直方向上運動,包括豎直導軌�����、滾珠絲杠��、電機及連接板等。測量前�����,調整水平運動系統(tǒng)使得光學測量系統(tǒng)和小孔對中����,升降運動系統(tǒng)帶動光學測量系統(tǒng)進行測量,通過豎直光柵尺讀出光學測量系統(tǒng)檢測到的小孔內壁疵病的軸向位置。

2.2? ?旋轉驅動系統(tǒng)

為達到對小孔內表面360°檢測的目的����。本設計方案中將旋轉驅動與光學測量系統(tǒng)升降驅動區(qū)分為兩部分�。升降運動由上述升降運動系統(tǒng)控制��,而回轉運動由安裝在底座上的回轉裝置完成��。光學測量系統(tǒng)在升降運動的同時,驅動被測物按一定速度旋轉���,以滿足測量要求�����。旋轉驅動系統(tǒng)如圖5所示。

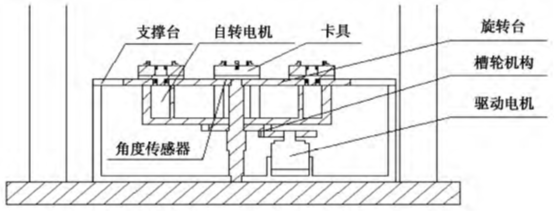

圖5旋轉驅動系統(tǒng)

旋轉驅動裝置由支撐臺���、自轉電機���、卡具��、槽輪機構以及驅動電機等組成。測量前���,將待測孔類零件安裝在卡具上���;測量時����,驅動電機旋轉帶動槽輪機構旋轉���,槽輪機構通過軸鍵帶動整個旋轉臺進行間歇運動,當待測零件到達光學測量系統(tǒng)正下方時��,與之對應的自轉電機帶動零部件進行自轉,于此同時,升降運動系統(tǒng)帶動光學測量系統(tǒng)豎直運動�,進行測量�。當測量頭測量完成并脫離被測小孔時����,間歇槽輪機構回轉到初始位置,重復如上運動��。并且每個卡具轉臺下都有深溝球軸承��,減少旋轉阻力;每個測量轉臺都有微型驅動電機帶動旋轉���;轉臺上部安裝有三爪卡盤����,對被測物體起到鎖緊與保護作用,本固定裝置可拆卸��,若被測物外形為非圓柱形物體�����,可更換三爪卡盤為其他固定鎖緊裝置��。間歇槽輪機構如圖6所示。

圖6槽輪機構

裝置中設計的槽輪機構用于測量一組(四個)被測物小孔內壁�。此間歇機構能夠留有足夠時間來完成小孔不同位置深度的內壁檢測�����。并且在槽輪機構不起作用的3/4圈處����,可對其他幾個卡具位置進行拆卸和安裝零部件,即完成在線測量�����。主動輪在電機作用下帶動從動輪,從動輪帶動每個待測小孔運動到指定位置以便測頭檢測�����。

同時����,旋轉驅動系統(tǒng)中的角度傳感器對小孔內壁疵病的旋轉角度進行檢測��,通過測量小孔內疵病的軸向位置和角度位置得到疵病的具體位置。

2.3? ?光學測量裝置

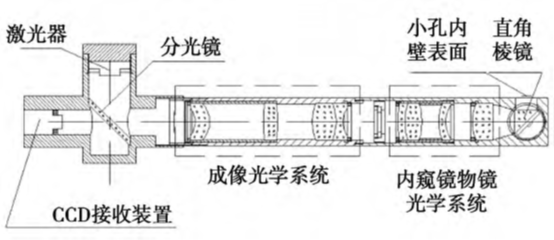

光學測量裝置采用內窺鏡原理���,用于對小孔內壁表面進行圖像采集�����,且外形尺寸應小于待測小孔最小待測直徑15mm����,使得光學測量裝置可深入小孔內部進行測量。裝置主要包括:激光發(fā)射器����、分光鏡��、成像光學系統(tǒng)��、內窺鏡物鏡光學系統(tǒng)、直角棱鏡以及CCD接收裝置。光學測量裝置結構如圖7所示�����。

圖7光學系統(tǒng)結構圖

測量原理為:由激光器發(fā)射激光�����,分光鏡進行分光,經(jīng)由成像光學系統(tǒng)和內窺鏡物鏡光學系統(tǒng)�,并由直角棱鏡對光線進行折轉��,實現(xiàn)對小孔內壁進行照明�����;被照明的小孔內壁反射的光通過直角棱鏡折轉,并通過其他幾個分系統(tǒng)傳播��,由CCD圖像傳感器接收小孔內壁圖像光信號。

3 內表面缺陷檢測原理

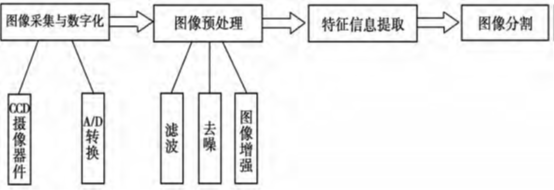

CCD圖像傳感器接收光信號并轉換為電信號,通過A/D轉換獲得數(shù)字信號����。要完成缺陷識別先將已數(shù)字化的圖像進行預處理得到二值圖像,然后進行特征提取���,最后對病灶缺陷進行識別分類�。圖8為內表面缺陷識別過程����,具體過程如下:

圖8內表面缺陷識別過程

(1)圖像的預處理:將數(shù)字圖像濾波�、去噪���,該操作能在盡量保留圖像細節(jié)特征的條件下對目標像的噪聲進行抑制����。突出圖像中的目標對象濾波的算法很多,中值濾波更為適合在本文中應用�。中值濾波的基本原理是把數(shù)字圖像或數(shù)字序列中一點的值用該點的一個鄰域中各點值得中值代替����,讓周圍的像素值接近的真實值,從而消除孤立的噪聲點�����。

(2)圖像增強:圖像增強是指對圖像的某些特征���,如邊緣�����、輪廓��、對比度等進行強調或尖銳化,以便于顯示�����,觀察或進一步分析與處理。在小孔內壁缺陷檢測的圖像中為了突出邊緣,本文選用Laplacian算子�。

(3)特征提?����。焊鶕?jù)各區(qū)域的灰度不同從而區(qū)分出孔內缺陷區(qū)域��。通過對待測小孔內表面圖像進行分析���,得出各種缺陷的主要特征���,詳述如下:

孔洞:孔洞是由于材料撕裂而產生的���,這些撕裂狀的孔洞大小和形狀各不相同�����,切邊緣不規(guī)則�����。因為對光的漫反射不同而使其灰度與小孔的背景灰度有明顯的差別。

裂紋:裂紋呈細長狀���,端頭呈尖狀。其灰度值與缺陷明顯不同�����。

缺陷特征參數(shù):孔洞缺陷的識別特征參數(shù)為缺陷灰度(G)�����,其表示圖像的明亮程度。根據(jù)圖像上的孔洞灰度值����,可以區(qū)分是什么缺陷�����?���;叶却笮∨c光反射強弱成正比關系��。凸面反射強些�,所以灰度大些,凹面的灰度則相對較小�,裂紋的灰度為最小。通過MATLAB進行多次仿真,可以確定區(qū)分它們的灰度值����。

(4)圖像分割:即把一副圖像分成一些特定的���、具有特殊性質的區(qū)域并提取出感興趣目標的技術和過程�����。圖像閾值分割利用圖像中提取的目標物與其背景在灰度特性上的差異���,把圖像視為具有不同灰度級的兩類區(qū)域的組合�,選取一個合適的閾值,以確定圖像中每個像素點應該屬于目標還是背景區(qū)域�,從而產生相應的二值圖像����。

4 結論

本文針對細長孔類零件內孔疵病檢測技術進行了分析��,并考慮到被測孔類零件需批量和動態(tài)檢測的特殊性,提出了利用間歇機構實現(xiàn)在線測量的檢測裝置�����,所設計的檢測裝置為集光、機��、電、算于一體的檢測裝置����,實現(xiàn)了對細長孔內壁疵病的檢測���,并實現(xiàn)了對內壁疵病的精確定位��。