摘要:管道是氣體和液體傳輸?shù)闹匾侄?/span>,管道內(nèi)表面的檢測對于工業(yè)和國防中管道泄漏事故的預(yù)防,減少環(huán)境污染和經(jīng)濟(jì)損失非常重要�����。隨著電子和半導(dǎo)體技術(shù)的發(fā)展,光電器件逐步趨于小型化。介紹了基于激光陣列�����、PSD光電檢測���、光環(huán)截面以及結(jié)構(gòu)光檢測等光電檢測方法的測量原理和系統(tǒng)構(gòu)成,并在此基礎(chǔ)上對不同光電檢測方法的優(yōu)缺點進(jìn)行了分析和比較。分析結(jié)果表明:光電檢測技術(shù)適用于管道內(nèi)表面檢測;并朝著快速識別缺陷���、管道內(nèi)表面瑕疵的精確三維測量以及三維圖像直觀顯示管壁缺陷的方向發(fā)展����。

關(guān)鍵詞:管道內(nèi)表面檢測;光學(xué)三角法;光電檢測;激光光源

0 引言

管道作為常用氣體和液體的傳輸手段,已被廣泛應(yīng)用于石油、化工�、國防及排污等領(lǐng)域。由于工業(yè)管道長期使用后容易發(fā)生腐蝕,而且管道內(nèi)部的潛在缺陷也會發(fā)展成破損而引起泄漏事故,因此必須定期對管道內(nèi)部進(jìn)行檢測����。

用于排污和輸油的管道直徑通常較大,其內(nèi)表面檢測空間較大,對傳感器的體積要求不很苛刻,且傳感器的驅(qū)動相對簡單。而管徑范圍在20mm~100mm的細(xì)管道在石油化工��、能源和航空航天等領(lǐng)域有著廣泛的應(yīng)用,石油化工行業(yè)中占工藝設(shè)備總量50%以上的換熱器和裂解反應(yīng)器中管道直徑通常小于50mm,由于細(xì)管道檢測空間狹窄,目前仍然是管道內(nèi)表面檢測的難點����。石油化工工藝設(shè)備中的細(xì)管道中流過的氣體和液體長期處于高溫、高壓狀態(tài),且具有毒性和腐蝕性強(qiáng)等理化特性,長期使用后管道因腐蝕等作用可能出現(xiàn)裂紋等缺陷,易發(fā)生泄漏事故而引起重大的經(jīng)濟(jì)損失��。此外國防工業(yè)中槍炮管的內(nèi)徑都小于幾十毫米,對槍炮管進(jìn)行定期檢測也是保證武器裝備安全運行的重要前提�。因此細(xì)管道內(nèi)表面的定期檢測,可以預(yù)防管道事故并為合理維護(hù)提供科學(xué)依據(jù),同時可以減少管道維修費用和環(huán)境污染,避免不必要的經(jīng)濟(jì)損失,因此管道檢測在工業(yè)生產(chǎn)和國防工業(yè)中具有重要的意義。

針對排污��、輸油等大管徑管道的內(nèi)表面,其檢測方法主要有超聲波檢測�、漏磁檢測以及射線法等����。超聲波及漏磁等檢測技術(shù)通過向管道內(nèi)表面發(fā)射并接收相應(yīng)的反射信號,利用檢測到的信號變化實現(xiàn)管道壁厚與瑕疵的檢測[2],這些檢測技術(shù)需要在管道某個截面附近多次發(fā)射和接收信號才能完成管道截面的檢測,檢測效率低,且對內(nèi)表面的檢測是間接的,不具有可見性,同時由于對噪聲較敏感容易發(fā)生誤檢����。由于管道具有封閉性,細(xì)管道內(nèi)表面的檢測空間狹窄,對于傳感器的體積要求較為嚴(yán)格,因此管道內(nèi)表面檢測傳感器的小型化一直是細(xì)管道內(nèi)表面檢測技術(shù)研究的一個重點�����。隨著計算機(jī)技術(shù)和光電子技術(shù)發(fā)展而逐漸成熟的光電檢測技術(shù)由于具有非接觸���、信息量大、自動化程度高等特點已經(jīng)被國內(nèi)外學(xué)者應(yīng)用到管道內(nèi)表面檢測領(lǐng)域��。同時伴隨電子和半導(dǎo)體技術(shù)的發(fā)展,光電器件也逐步向小型化發(fā)展,使得光電檢測技術(shù)越來越多地被用于細(xì)管道內(nèi)表面檢測��。目前,用于管道檢測的光電檢測方法主要有攝像法�、激光掃描法、視覺檢測法和基于光電敏感器件的檢測方法等���。光電檢測方法不僅可以直接檢測到管道內(nèi)表面的裂紋和瑕疵,而且可以對裂紋和瑕疵進(jìn)行精確三維測量和定位。其中視覺檢測技術(shù)由于具有可見性和信息量大等優(yōu)點越來越受到國內(nèi)外學(xué)者的重視,被廣泛應(yīng)用到管道內(nèi)表面檢測中�����。

1? ? ?管道內(nèi)表面光電檢測方法

1.1基于內(nèi)窺鏡的視頻法

視頻法管道內(nèi)表面檢測系統(tǒng)主要由1臺或多臺CCTV攝像機(jī)、管道爬行器以及用于增大視場的內(nèi)窺鏡等組成�����。檢測時,爬行器帶動攝像機(jī)在管道內(nèi)行進(jìn),安裝在攝像機(jī)上的內(nèi)窺鏡可以增大拍攝角度,拍攝到管道整個截面的內(nèi)部場景��。檢測人員根據(jù)攝像機(jī)拍攝的管道內(nèi)表面錄像來判斷管道內(nèi)壁是否有缺陷�����。由于管道內(nèi)部比較黑暗,視頻法需要照明光源��。隨著半導(dǎo)體和電子技術(shù)的發(fā)展,視頻法原來的CCTV攝像機(jī)已經(jīng)被CCD(chargecoupleddevice)數(shù)字化攝像機(jī)替代,而且隨著數(shù)字圖像處理技術(shù)和人工智能技術(shù)的發(fā)展,開始采用計算機(jī)進(jìn)行圖像處理和識別來檢測管道內(nèi)壁的缺陷,克服了CCTV攝像機(jī)人工檢測費時、人為因素干擾大的缺點����。視頻檢測法只能判斷管道內(nèi)表面是否有瑕疵和裂紋等,不具有測量的功能,不能對管道內(nèi)表面缺陷進(jìn)行精確三維測量和定位�����。

1.2激光陣列法

該檢測方法采用點陣形式的激光光源向管道內(nèi)壁投射點陣光源,利用光學(xué)三角法進(jìn)行管道內(nèi)表面的三維測量[3]���。激光器發(fā)射的激光經(jīng)過光纖陣列后調(diào)制成矩形陣列的平面光源,如圖1所示���。該光源投射到管道內(nèi)表面,利用CCD攝像機(jī)拍攝陣列圖像,用光學(xué)三角法來進(jìn)行三維重構(gòu)。這種檢測方法不是在一個垂直于管道軸線的截面上投射圓形光帶,可是以檢測管子的三維形貌,用做判斷管子的形狀是直線形�、L形還是T形�����。這種檢測手段傳感器結(jié)構(gòu)復(fù)雜,且測量精度和陣列分布與系統(tǒng)結(jié)構(gòu)有關(guān)����。

圖1 激光陣列檢測原理

1.3光環(huán)截面成像法

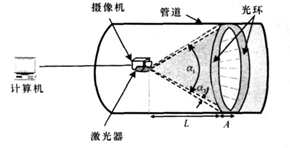

光環(huán)截面法通過向管道內(nèi)表面投射激光光環(huán),利用激光光環(huán)反射的管道內(nèi)表面信息來檢測裂縫和瑕疵。系統(tǒng)結(jié)構(gòu)如圖2所示,檢測系統(tǒng)由半導(dǎo)體激光器�����、光學(xué)系統(tǒng)和CCD攝像機(jī)組成���。激光器發(fā)出的激光被光學(xué)系統(tǒng)調(diào)制成寬光帶的圓環(huán),投射到管道內(nèi)表面,在管內(nèi)壁形成具有一定寬度的環(huán)形光帶,CCD攝像機(jī)拍攝帶有管道內(nèi)表面信息的圓環(huán)光帶,具有圓環(huán)光帶的管道內(nèi)表面圖像被傳輸?shù)接嬎銠C(jī)中,利用人工智能算法通過分析圓環(huán)圖像的灰度來判斷環(huán)形帶內(nèi)是否有裂紋等疵病���。為了提高管道內(nèi)壁的亮度,使得圖像更清晰,檢測系統(tǒng)設(shè)計要求環(huán)形光帶越寬越好。根據(jù)瑕疵在圖像中的位置,利用透視投影原理計算瑕疵在截面上的二維坐標(biāo)���。瑕疵在管道內(nèi)的軸向位置通過三角法計算可得,圖2中,L為激光器及其所投射的光環(huán)之間的距離;A為光環(huán)寬度;R為管道內(nèi)半徑;α1為激光器和光環(huán)左側(cè)邊緣的錐面夾角;α2為光環(huán)寬度相對于激光投射器的夾角�����。

當(dāng)激光器中心和管道截面中心不在同一軸線上時,需根據(jù)激光器偏離軸線的距離校正瑕疵的軸向位置���。光環(huán)截面法檢測要求光環(huán)越寬越好,但隨著光環(huán)寬度增加,瑕疵的軸向定位精度隨之降低�。

圖2 光環(huán)截面法檢測管道內(nèi)表面

1.4圓結(jié)構(gòu)光視覺檢測法

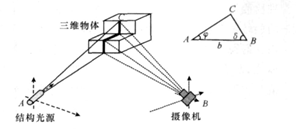

圓結(jié)構(gòu)光檢測方法是一種主動視覺檢測方法,和光環(huán)截面法不同,圓環(huán)結(jié)構(gòu)光視覺檢測利用調(diào)制的光條信息通過光學(xué)三角法來恢復(fù)三維信息,因此光條越窄測量精度越高��。結(jié)構(gòu)光視覺檢測原理如圖3所示,結(jié)構(gòu)光源發(fā)射出的光平面投射到三維物體上,交線為含有三維物體形狀信息的明亮的光條,對應(yīng)在攝像機(jī)拍攝的圖像上有相應(yīng)的光條��。假設(shè)C為投射在三維物體上光條的任一點,結(jié)構(gòu)光源坐標(biāo)系原點為A,攝像機(jī)坐標(biāo)系原點為B,結(jié)構(gòu)光與攝像機(jī)之間的距離為b,測量時被測物����、結(jié)構(gòu)光源和攝像機(jī)三者的相互位置關(guān)系固定,即W,h,b為已知參量,則在ΔABC中,利用三角關(guān)系可以唯一確定C點的三維位置。

圖3 結(jié)構(gòu)光視覺測量原理

圓結(jié)構(gòu)光測量系統(tǒng)結(jié)構(gòu)如圖4所示,和通常采用橫向排列方式的結(jié)構(gòu)光視覺測量系統(tǒng)不同,CCD攝像機(jī)和圓結(jié)構(gòu)光投射器采用徑向排列方式,徑向結(jié)構(gòu)可以有效減小傳感器的體積,適于小管徑管道內(nèi)表面的測量�����。圓結(jié)構(gòu)光投射器由半導(dǎo)體激光器和一個錐面反射鏡組成,激光器發(fā)射的光到達(dá)錐面反射鏡上,經(jīng)錐面鏡反射形成均勻的圓光條反射到管道內(nèi)壁�����。測量時半導(dǎo)體激光器和CCD攝像機(jī)固定不動,被測物體被固定在一維移動設(shè)備上沿管道軸線方向移動����。攝像機(jī)拍攝帶有管道內(nèi)表面三維信息的圓光條圖像,在對圓錐光平面�、攝像機(jī)及其激光器之間位置關(guān)系標(biāo)定后即可測量管道內(nèi)表面精確的三維信息�。

圖4 圓結(jié)構(gòu)光檢測系統(tǒng)

1.5基于位置敏感器(PSD)的檢測方法

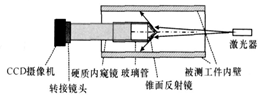

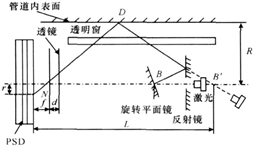

基于位置敏感器的內(nèi)表面檢測方法利用激光三角法和光學(xué)掃描原理實現(xiàn)三維測量。位置敏感器(positionsensitivedevice)是一種側(cè)向效應(yīng)硅光電器件,當(dāng)入射光照射到二維PSD光敏面上時,PSD會產(chǎn)生4路電流,利用4路電流和光敏面中心的關(guān)系可以確定入射光點在光敏面上的位置,進(jìn)一步通過光學(xué)三角法確定空間點的三維坐標(biāo)�����。PSD具有響應(yīng)速度快�、可連續(xù)采樣�����、信號處理相對簡單等特點���?�;?/span>PSD的內(nèi)表面檢測系統(tǒng)如圖5所示,主要由激光光源�����、反射鏡�、透明窗���、旋轉(zhuǎn)平面鏡�、透鏡和PSD組成。激光光源發(fā)出的光束經(jīng)反射鏡反射后,在管道內(nèi)壁上形成微小光點D,該光點由透鏡接收后在PSD光敏面上得到像點N,點D和點N到檢測器中軸線的距離分別為R和r,掃描反射鏡的偏轉(zhuǎn)角為U,透鏡主面間距為d,B為激光束和掃描反射鏡面的交點,B′是B關(guān)于帶孔發(fā)射鏡面的對稱點,L表示點B′到PSD光敏面的距離,f為透鏡組左主面到PSD光敏面的距離��。根據(jù)光學(xué)三角關(guān)系,可以求得管道內(nèi)壁點D到檢測器中軸線的距離R����。掃描反射鏡繞管道中軸線旋轉(zhuǎn)360°,即可實現(xiàn)管道內(nèi)壁截面的三維檢測。由于透明窗引起的光線折射會產(chǎn)生偏差,在計算時需要修正由于折射引起的偏差���。如果管道內(nèi)表面沒有缺陷,則該截面對應(yīng)的R值相等;如果有缺陷,則R值會發(fā)生變化��。

圖5 基于PSD的檢測系統(tǒng)及原理

2? ? ?管道內(nèi)表面光電檢測方法的比較和分析

視頻法��、光環(huán)截面法�、基于PSD的檢測方法以及圓結(jié)構(gòu)光視覺檢測法都能實現(xiàn)細(xì)管道內(nèi)表面的檢測,和其他管道檢測方法相比,具有可見性且檢測效率高的特點����。視頻法檢測獲取的信息量大,但是早期視頻法采用人工方法判斷瑕疵,非常耗時且容易受到人為因素的干擾。隨著數(shù)字圖像處理技術(shù)和計算機(jī)技術(shù)的發(fā)展,視頻法檢測技術(shù)向如何獲取清晰的管道內(nèi)表面二維圖像以及如何根據(jù)二維圖像信息提高對瑕疵���、裂紋等缺陷判斷的速度和準(zhǔn)確率的方向發(fā)展�。但視頻檢測法沒有量化測量的能力,不能實現(xiàn)管道內(nèi)壁三維形貌的精確測量,對于需要進(jìn)行預(yù)測估計的管道瑕疵,它無法提供高精度的三維數(shù)據(jù)���。

光環(huán)截面法利用拍攝圖像中圓光環(huán)灰度的異常來判斷瑕疵,光環(huán)可以為封閉管道提供較好的照明,增加了圖像的清晰度�。光環(huán)截面法利用人工智能技術(shù)分析,根據(jù)獲取的圖像灰度信息來判斷管道內(nèi)表面是否有裂紋等疵病。管道內(nèi)表面的測量精度和投射的圓環(huán)寬度有關(guān),且相鄰位置的圓環(huán)光帶容易發(fā)生信息重疊���。和視頻法相比光環(huán)截面法可以對瑕疵進(jìn)行較為準(zhǔn)確的定位,但該方法要求視覺傳感器的軸線和管道軸線同軸,對測量系統(tǒng)的裝配和測量環(huán)境要求高,其對瑕疵和缺陷的定位精度與激光投射器和管道軸線同軸度有關(guān)�����。

激光陣列法和基于位置敏感器的檢測方法利用光學(xué)三角法和掃描原理實現(xiàn)管內(nèi)壁任意點的精確三維測量,但對于管道某個內(nèi)壁截面的測量需要機(jī)械或者光學(xué)掃描裝置進(jìn)行多次采集數(shù)據(jù)才能實現(xiàn)���。因此這兩種方法系統(tǒng)結(jié)構(gòu)較為復(fù)雜,一次數(shù)據(jù)采集量小且基于位置敏感器的檢測方法由于傳感器自身遮擋對于管道內(nèi)表面存在測量盲區(qū)��。

基于圓結(jié)構(gòu)光的檢測方法是隨著計算機(jī)技術(shù)和電子技術(shù)的發(fā)展而發(fā)展起來的新型光電檢測方法,該方法由攝像機(jī)拍攝管道內(nèi)表面結(jié)構(gòu)信息的圓結(jié)構(gòu)光條,利用精確標(biāo)定的三維數(shù)學(xué)模型實現(xiàn)管道內(nèi)表面高精度的三維測量���。和其他光電檢測方法相比,圓結(jié)構(gòu)光檢測方法可以實現(xiàn)精確的三維測量,系統(tǒng)結(jié)構(gòu)簡單,且對系統(tǒng)安裝要求不高,適用性較強(qiáng)����。

3? ? ?結(jié)論和展望

由于光電檢測技術(shù)具有非接觸和測量速度快的特點,目前已被廣泛用于管道內(nèi)表面檢測���?;跀z像機(jī)的視頻法只能實現(xiàn)管道內(nèi)表面的二維檢測,而光環(huán)截面法不僅能判斷內(nèi)表面的瑕疵和缺陷,并能對瑕疵進(jìn)行定位��。基于位置敏感器的檢測方法只能實現(xiàn)管道內(nèi)任意一點精確的三維測量,需要多次掃描才能實現(xiàn)一個截面的測量��。圓環(huán)結(jié)構(gòu)光視覺檢測方法可以利用三維重構(gòu)數(shù)學(xué)模型對管道內(nèi)表面進(jìn)行精確的三維測量,測量效率和精度都比較高�����。目前管道檢測技術(shù)正朝著快速診斷���、分析���、識別缺陷,對管道內(nèi)表面瑕疵進(jìn)行精確三維測量以及三維圖像直觀顯示管壁缺陷的方向發(fā)展。因此,針對管道內(nèi)表面的光電檢測技術(shù)也必然向著精確三維測量和快速恢復(fù)三維形貌的方向發(fā)展����。結(jié)構(gòu)光視覺檢測技術(shù)作為高精度三維測量的新興檢測技術(shù)適應(yīng)管道內(nèi)表面檢測的發(fā)展方向。

論文題目:細(xì)管道內(nèi)表面光電檢測方法研究

作者:王穎,王建林(北京化工大學(xué)��,信息科學(xué)與技術(shù)學(xué)院)